Innoveren met flexible manufacturing: Hoe Heineken razendsnelle robots inzet aan lopende band

Met productielocaties in meer dan 70 landen is Heineken een van de grootste bierproducenten ter wereld. Van kleine brouwerijen tot mega-breweries: overal worden de logistieke en productieprocessen complexer en de machines geavanceerder. ‘We worden steeds meer een hightechbedrijf en trekken veel technische arbeidskrachten aan’, zegt Dennis van der Plas, Global Lead Packaging Lines bij Heineken. ‘Die houd je niet tevreden met repeterend werk, zoals omgevallen flesjes van de lopende band rapen.’ De biermultinational zoekt daarom naar robotica-oplossingen om het werk in de brouwerijen aantrekkelijker en veiliger te maken en bovendien de flexibiliteit van de organisatie te vergroten. Binnen innovatieprogramma SMITZH ontwikkelen Heineken en fieldlab RoboHouse, met ondersteuning van TNO, zo’n oplossing op basis van flexible manufacturing: geautomatiseerd omgaan met onverwachte situaties.

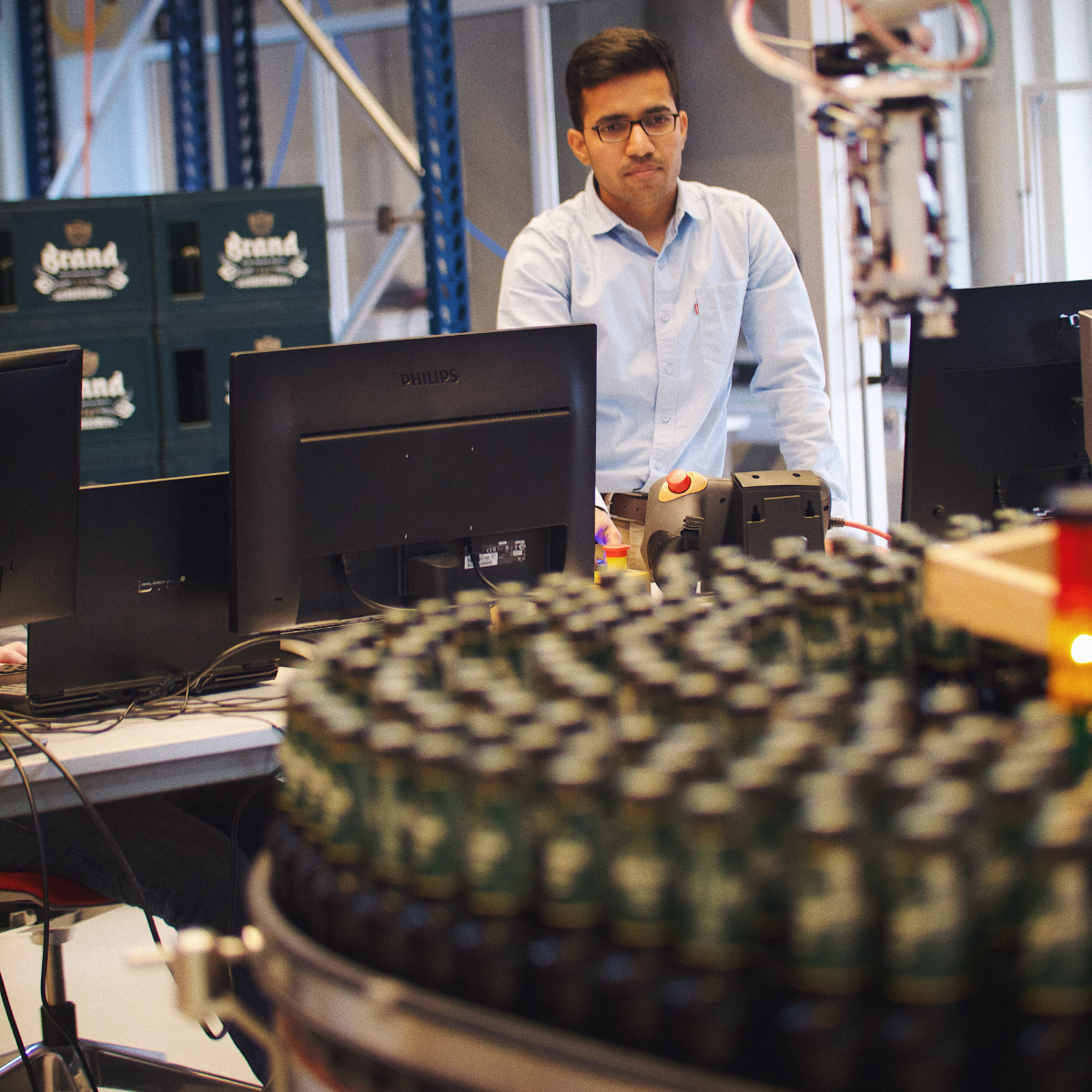

Shobhit Yadav van TNO vindt flexible manufacturing een van de belangrijkste ontwikkelingen binnen de smart industry. ‘Maakbedrijven leveren tegenwoordig voornamelijk gespecialiseerde producten, omdat de klant daarom vraagt. Als fabrikant moet je dus veel verschillende producten kunnen maken. Dat kan óf met een groot aantal productielijnen, óf met een klein aantal productielijnen die flexibel genoeg zijn om aan te passen.’ De vraag van Heineken ligt in het verlengde daarvan: een robot die verschillende soorten omgevallen bierflesjes op de lopende band herkent en ze oppakt terwijl de band blijft bewegen. Shobhit: ‘De omgeving verandert constant en daar moet de robot meteen op reageren. Een typisch voorbeeld van een flexibele productielijn, die zich automatisch aanpast aan de situatie.’

Robotica voor een prettige en veilige werkomgeving

Robots zijn natuurlijk niets nieuws. Dennis: ‘De automotive-industrie werkt met robots die hele auto’s in elkaar lassen en onze industrie met robots voor palletizing, waarbij producten automatisch op een pallet worden gestapeld. Maar bij dit project benaderen we het thema vanuit een andere invalshoek: niet vanuit de vraag welke robots er op de markt zijn en hoe je die kunt inzetten, maar vanuit de wensen en behoeften van de mensen in de brouwerijen, de operators die de machines bedienen en onderhouden. En hoe robots hen kunnen ondersteunen in hun werk.’

De oplossing moet namelijk niet alleen zorgen voor procesoptimalisatie, maar vooral voor meer veiligheid en voldoening op de werkvloer. En dus voor goed werkgeverschap. Dennis en zijn collega Wessel Reurslag, Global Lead Packaging Engineering & Robotics, vroegen daarom aan de operators wat zij nodig hebben om hun werk uitdagender en veiliger te maken. Een van de usecases die daaruit naar voren kwam, was het oprapen van omgevallen bierflesjes op de lopende band: repeterend, maar ook onveilig werk, aangezien het glas nog weleens breekt.

”Het lab is dé place to meet voor iedereen die bezig is met robotica. En bovendien gelinkt aan SMITZH en dus aan TNO.”

– Wessel Reurslag

Global Lead Packaging Engineering & Robotics, Heineken

Experimenteren zonder businesscase

Via een sponsortraject tussen Heineken en X!Delft, aanjager van innovaties en de schakel tussen het bedrijfsleven en de TU Delft, kwam het biermerk in contact met fieldlab RoboHouse. Wessel: ‘Het lab is dé place to meet voor iedereen die bezig is met robotica. En bovendien gelinkt aan SMITZH en dus aan TNO.’ Al snel bleek dat de ambities van de partijen overlapten: Heineken wilde een onafhankelijk advies, TNO en RoboHouse een praktijkstudie die vroeg om een oplossing in flexible manufacturing. ‘Het ontstaan van zo’n samenwerkingsverband is voor alle partijen heel waardevol’, zegt Shobhit. ‘Dankzij SMITZH werken we bij TNO met actuele uitdagingen binnen de industrie en doen we waardevolle contacten op. Daardoor krijgen onze onderzoeken meer relevantie. Andersom hebben maakbedrijven een plek waar ze heen kunnen met vragen en problemen op het gebied van slimme technologieën.’

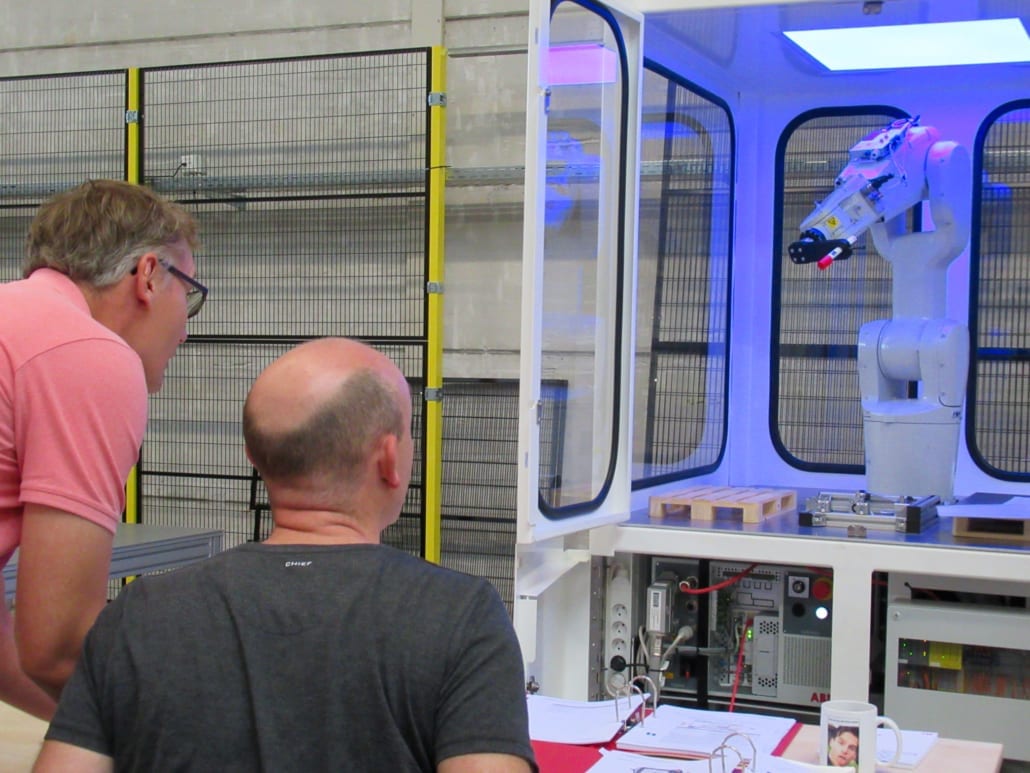

De mannen van Heineken roemen de vernieuwende manier van werken met TNO en een fieldlab. Dennis: ‘Het mooie is dat alle partners binnen het project meedoen om er iets van te leren. Bij RoboHouse hebben we de beschikking over de expertise van robotengineers en over state-of-the-arttechnologieën zoals robotarmen. We hebben zelf de transportband geleverd. TNO brengt daar een stuk kennis bij en dat samen zorgt voor een laagdrempelige manier van onderzoeken en experimenteren. Met een businesscase zou je dat nooit zo makkelijk kunnen doen, want dan moet er gelijk een operationeel voordeel zijn.’

Product van TNO en RoboHouse samen

Uit de usecases die Heineken aandroeg destilleerden RoboHouse en TNO twee onderzoeksdoelen: het mogelijk maken van realtime controle over robots en het gebruik van visiontechnologie om de robots aan te sturen met camera’s. Met als overkoepelende vraag of dat haalbaar is op de hoge snelheid van Heinekens verpakkingslijnen. TNO nam de aansturing en bewegingen van de robot op zich, RoboHouse het visiongedeelte: het herkennen van de omgevallen fles, de softwarematige aansturing van het systeem en het bouwen van de gripper die het gevallen flesje oppakt. ‘De communicatie tussen de robot en computer is van groot belang’, vertelt Bas van Mil, Mechanical Engineer bij RoboHouse. ‘Ons werk en dat van TNO vult elkaar dus echt aan. Shobhits kennis van controletechniek hadden we bijvoorbeeld niet in huis en die was onmisbaar voor de aansturing van de robot. Die nauwe samenwerking maakt het echt een product van ons tweeën.’

Iedere milliseconde telt

Dat gevallen exemplaren geen moment stilliggen vormde de grootste uitdaging voor het detecteren en tracken van bierflesjes. Bas: ‘Ze bewegen niet alleen in de richting van de lopende band, maar ook op de band zelf, als ze bijvoorbeeld gaan rollen. Bij veel bestaande robotsystemen maakt de camera een enkele foto, waar vervolgens de robotbewegingen op worden gebaseerd. De robot doet dan een blind pick en heeft geen idee of er in de tussentijd iets is veranderd. Dat werkt alleen als de omgeving constant blijft, dus niet in dit geval.’

De oplossing was een systeem waarbij de camera en de bewegingen van de robot voortdurend met elkaar in verbinding staan. ‘Daarbij telt iedere milliseconde, anders verdwijnt het flesje uit beeld en grijpt de robot alsnog naar de plek waar de fles een halve seconde geleden was.’ Een programmeur van RoboHouse maakte de camerasoftware zo snel en efficiënt mogelijk en het fieldlab schafte speciaal voor dit project een krachtige pc aan waar een geavanceerde vorm van AI op draait.

Vervolgens schreven TNO en RoboHouse samen een programma dat de snelheid bepaalt vanaf het moment dat de fles wordt gedetecteerd, waardoor de robot direct meebeweegt. Hij trekt een soort sprintje op basis van de berekende snelheid. En dat maakt deze robot heel anders dan bestaande systemen. Shobhit: ‘Hij reageert onmiddellijk op veranderingen. Daardoor is de robot nu zelfs 30 procent sneller dan de huidige topsnelheid van Heinekens lopende banden. Dat maakt de robot dus breder inzetbaar: hij kan nu ook worden ingezet in een andere omgeving, met andere productiesnelheden.’

Slimmer dankzij onafhankelijke partners

Naast de succesvolle innovatie is ook het onafhankelijke karakter van TNO en RoboHouse voor Heineken waardevol. Dennis: ‘Daardoor weten we nu veel beter wat er technisch mogelijk is, wat de moeilijkheden zijn en in hoeverre een vraag aan onze technische leveranciers realistisch is. Dankzij dit project kunnen we tegenover onze leveranciers dan ook veel meer optreden als smart buyer en slimmer eisen stellen. Zeker omdat we opereren in zo’n innovatief vakgebied, waar je de onderdelen niet kant-en-klaar van de plank koopt, is het relevant om over die informatie te beschikken. Want vraag ik te weinig, dan haal ik niet het beste uit m’n project. Vraag ik te veel, dan komt dat de relatie met de leverancier niet ten goede.’

Bovendien zorgt het project voor inspiratie bij collega’s wereldwijd. ‘We delen filmpjes en rapporten vanuit SMITZH op het intranet en bouwen daarmee een soort community binnen Heineken op. Zo ontvangen we feedback, maar ook aanvragen voor de nieuwe robotsystemen van brouwerijen over de hele wereld.’ Om aan die vraag te beantwoorden, willen Dennis en Wessel de robotica-oplossingen kant-en-klaar aan brouwerijen gaan leveren. ‘Daarvoor zijn we nu op zoek naar partijen die de technologie beschikbaar kunnen maken en ondersteunende service kunnen bieden.’

De vervolgstappen van RoboHouse en TNO zijn gericht op het optimaliseren van de robot. ‘Dit is pas de pilotversie’, zegt Bas. ‘Er zijn zeker nog stappen te maken op het gebied van flexibiliteit, bijvoorbeeld door er een andere visionmodule in te plaatsen. Dat maakt de technologie nog breder inzetbaar.’ De organisaties zoeken daarom naar usecases waarin ze dezelfde techniek kunnen inzetten om andere problemen op te lossen. ‘Dat is het bredere plaatje waar we naar kijken’, zegt Shobhit. ‘Dit project staat dan model voor soortgelijke uitdagingen in andere industrieën.’

‘‘Voor maakbedrijven bestaan er bijna geen plekken als SMITZH waar ze naartoe kunnen met zulke vraagstukken’’

– Shobhit Yadav

Mechatronics Engineer Smart Industries and Robotics presso, TNO

Platform voor connecties

Alle partijen benadrukken het nut van samenwerking en kennisdeling om tot een succesvolle en relevante innovatie te komen. ‘Voor maakbedrijven bestaan er bijna geen plekken als SMITZH waar ze naartoe kunnen met zulke vraagstukken’, zegt Shobhit. ‘SMITZH is daarin vrij uniek en van groot belang: het programma biedt een specifiek platform voor de juiste connecties.’ Wessel beaamt de waarde van die connecties: ‘Producenten als Heineken, technologiebedrijven en kennisinstituten zouden veel intensiever met elkaar moeten samenwerken om dit soort projecten handen en voeten te geven. Dat heeft dit project wel onderstreept. De oplossing komt niet uit een pdf of presentatie, iets heeft pas echt effect als je het laat zien en het in de praktijk brengt.’

SMITZH en fieldlab RoboHouse

SMITZH staat voor Smart Manufacturing Industriële Toepassingen in Zuid-Holland. Het innovatieprogramma brengt vraag en aanbod op het gebied van slimme maaktechnologieën bij elkaar, om de toepassing daarvan te stimuleren en bedrijven in de regio te helpen innoveren.

Ieder SMITZH-project bestaat uit minimaal een maakbedrijf en een fieldlab. In dit project vervulde RoboHouse de rol van fieldlab. RoboHouse is gerelateerd aan de TU Delft en fungeert als industriële test-, ontwikkel- en ontmoetingsplek voor iedereen die zich bezighoudt met innovaties op het gebied van robotica.

Heb je een soortgelijke usecase en ben je net als Heineken op zoek naar een praktijkgerichte oplossing? Of wil je eerst meer weten over SMITZH of dit specifieke project? Mail naar info@smitzh.nl voor vragen over het samenwerkingsprogramma, of neem contact op met Shobhit Yadav van TNO of Bas van Mil van RoboHouse voor inhoudelijke vragen.