Hoe mensgerichte technologie een antwoord biedt op personeelstekorten, materiaalschaarste en andere uitdagingen

Net als veel andere sectoren kampt de maakindustrie met grote personeelstekorten, materiaalschaarste en de noodzaak om circulair te produceren. Slimme, mensgerichte technologieën kunnen hier veel in betekenen. Dat blijkt uit pilots die het Zuid-Hollandse maakbedrijf HTC Parking & Security en werk-leerbedrijf Werkse! uitvoerden. Tijdens innovatieprogramma SMITZH (Smart Manufacturing Industriële toepassing in Zuid-Holland) verkenden zij de mogelijkheden van deze technologieën in hun bedrijfsprocessen.

‘Het werk in de maakindustrie wordt steeds complexer’, merkt Gu van Rhijn, projectmanager en onderzoeker bij TNO. Binnen SMITZH richt ze zich samen met haar collega’s op het onderzoeksgebied mensgerichte technologieën, een van de vier programmathema’s. ‘Tegelijkertijd wordt de arbeidsmarkt krapper. Daardoor groeit de behoefte aan zogeheten operator-supporttechnologieën, die werknemers ondersteunen en het werk makkelijker en efficiënter maken.’

Gu en haar collega’s onderzoeken wat zulke technologieën opleveren op het gebied van inzetbaarheid en inwerktijd. Ook kijken ze hoe medewerkers de toepassing ervaren en wat er nodig is om de interactie tussen mens en robot te verbeteren. ‘Zo zorgen we dat nieuwe medewerkers complexer werk kunnen uitvoeren en mkb’ers inzicht krijgen in welke technologieën het meest geschikt zijn voor hun processen. Dat doen we altijd vanuit de vraag van het bedrijf, zodat zij de juiste keuze kunnen maken.’

Materiaalschaarste en circulariteit bij HTC

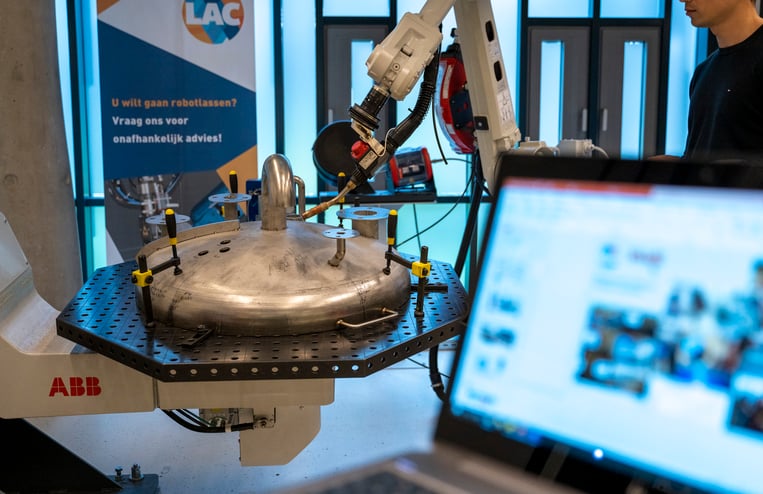

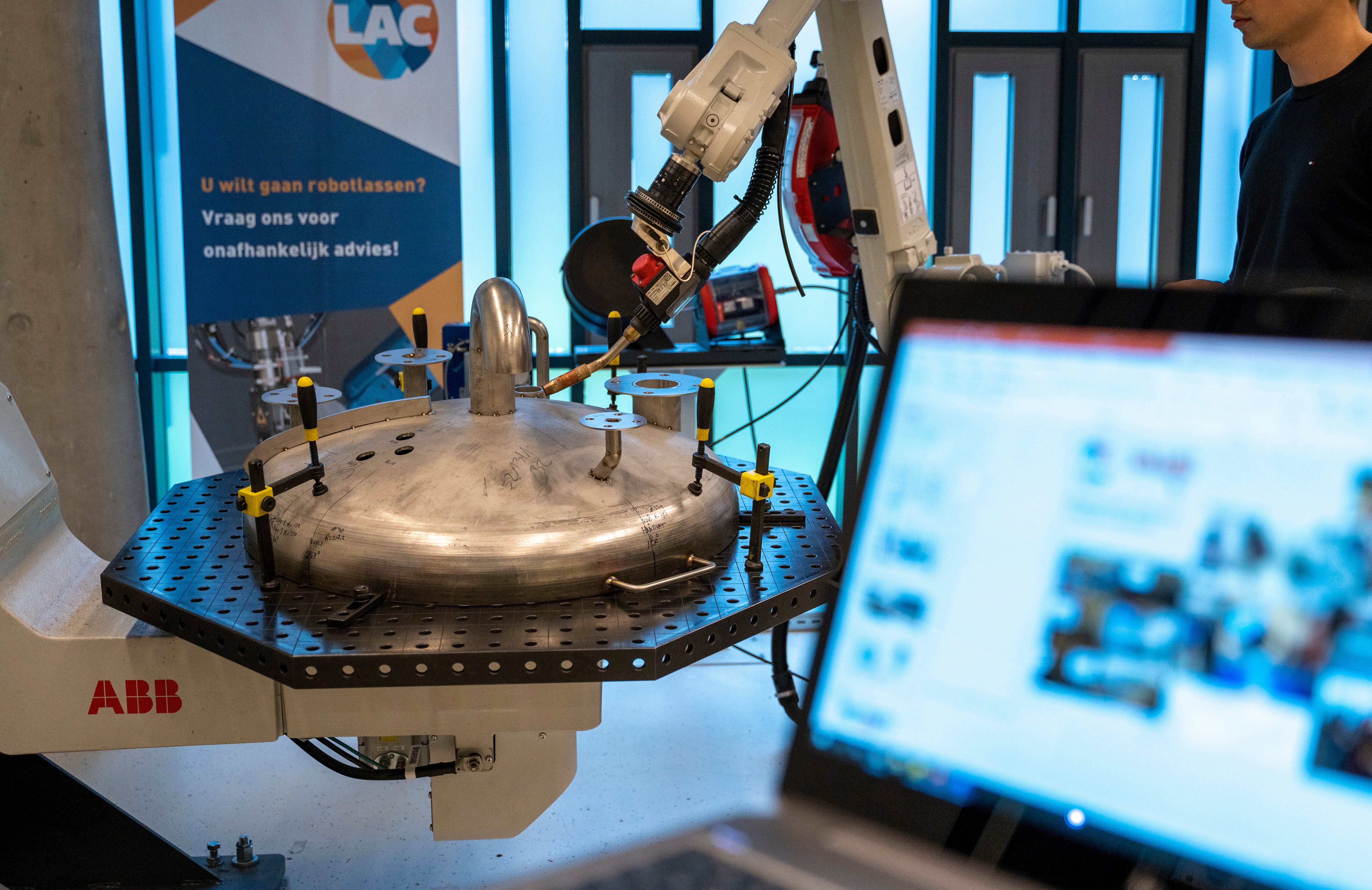

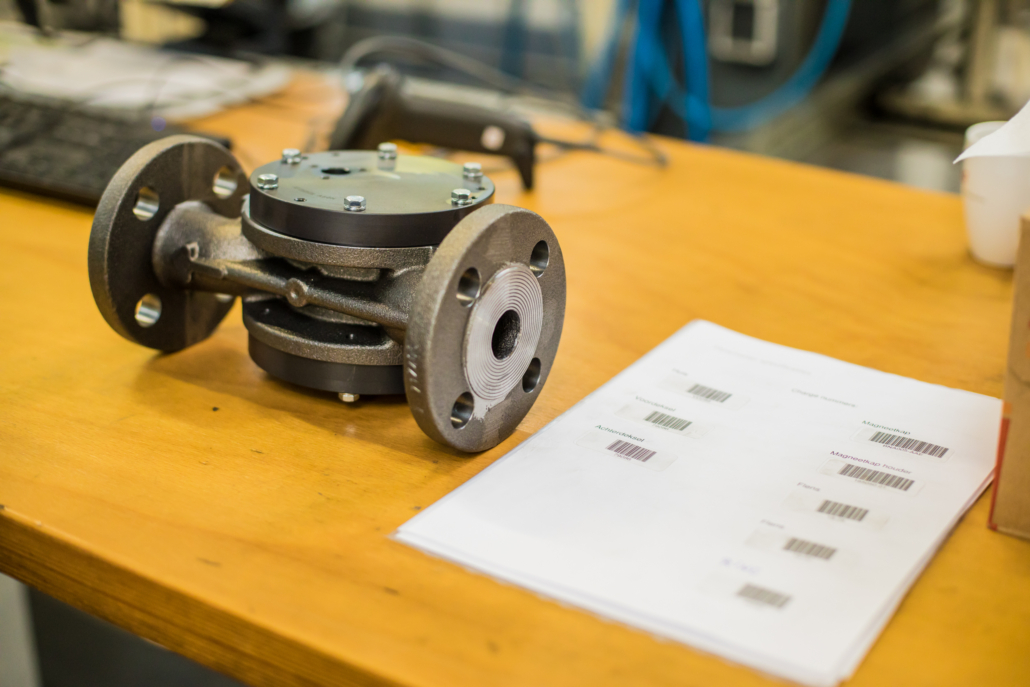

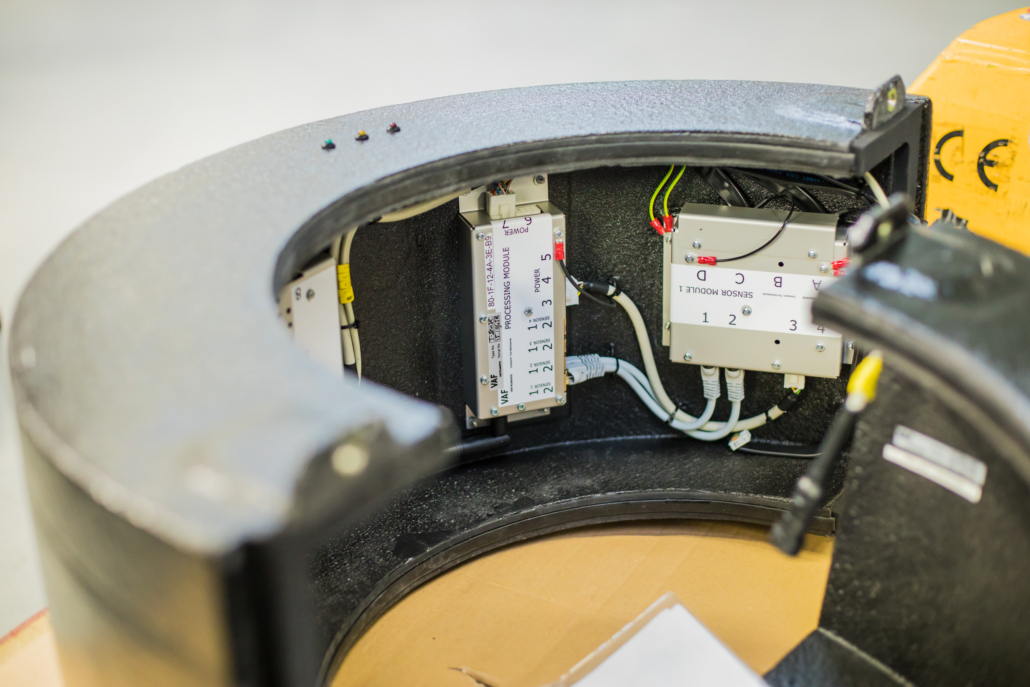

Een van de deelnemende bedrijven is HTC Parking & Security uit Waddinxveen, dat Speedgates ontwikkelt en produceert voor het beveiligen van parkeergarages en bedrijventerreinen. Stefan Morssink houdt zich als business innovation manager bezig met de circulaire ontwikkeling van HTC. ‘Refurbishing en remanufacturing zijn hierin belangrijke stappen.’ Met SMITZH onderzoekt Stefan welke rol operator-supporttechnologieën daarbij kunnen spelen. ‘Vanaf 2030 moet de helft van alle grondstoffen circulair zijn. Dat betekent dat we bewuster moeten omgaan met de materialen die we hebben. Ook de huidige materiaalschaarste dwingt ons daartoe.’

Slimme software bij de-assemblage

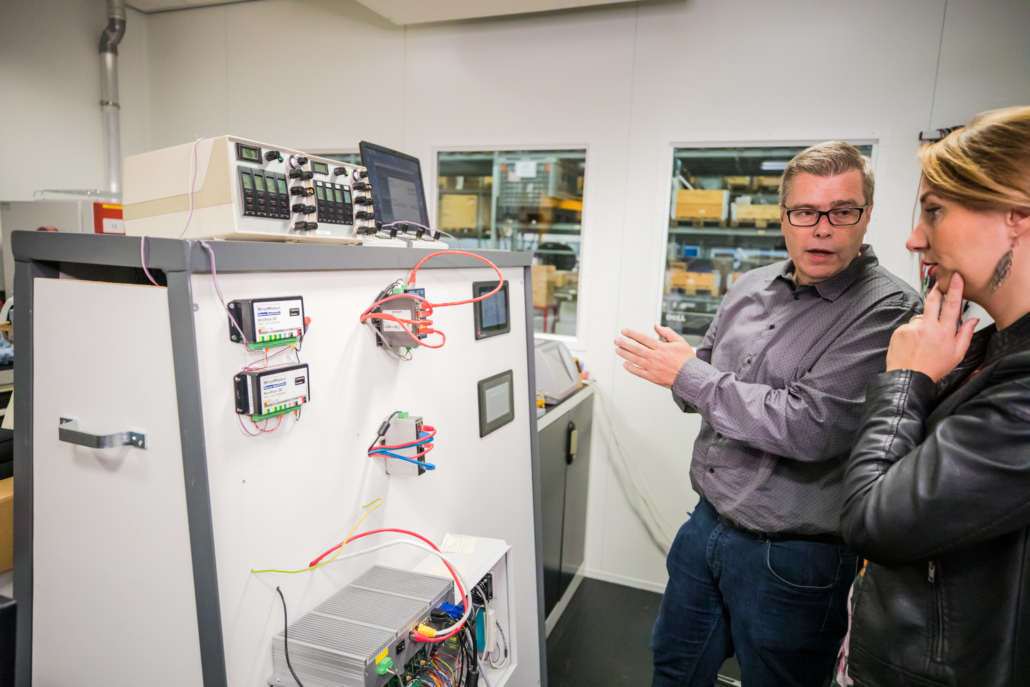

In de pilot van het SMITZH-programma testte HTC samen met TNO slimme, werkplekondersteunende software om de-assemblage voor hergebruik van onderdelen te vereenvoudigen. ‘We onderzochten of en hoe de software kan helpen bij refurbishing en remanufacturing’, concretiseert Stefan. ‘Met als drievoudig doel: de verschillende informatiestromen helder overbrengen op medewerkers, de processen vereenvoudigen en nieuwe, relevante data over de technische onderdelen verzamelen. Dat laatste stelt ons in staat de oorzaak van een defect nauwkeuriger te detecteren en werkprocessen daarop aan te passen. Zo kunnen we onderdelen goed refurbishen en met vertrouwen opnieuw inzetten.’

Technologie omarmen

HTC richtte voor de pilot een omgekeerde assemblagewerkplaats in en stelde protocollen op voor service- en fabrieksmonteurs. ‘De vraag om een tool uit te proberen voor een proef leverde meer frictie op dan verwacht’, vertelt Stefan. ‘We gaan nu onderzoeken waar die frictie vandaan komt: is de nieuwe werkwijze niet goed geïntroduceerd, kost het te veel tijd, is het iets anders?’ Dat wil HTC eerst achterhalen, om het in een vervolgtraject te verbeteren. ‘De tool en de software moet in de eerste plaats het werk vergemakkelijken, anders zullen medewerkers de technologie niet snel omarmen.’

“Er is niet één uniforme werkwijze. Daarom is continue interactie met een groep medewerkers essentieel.”

Belang van interne communicatie

De frictie die de pilot opriep toont het belang aan van goede interne communicatie bij het introduceren van nieuwe technologieën en de bijbehorende werkwijze. Een waardevol inzicht voor het bedrijf zelf, maar ook voor TNO. ‘Betrokkenheid van medewerkers blijkt nog belangrijker dan we dachten’, reageert Gu. ‘Als je regelmatig checkt wat de gebruikers zelf nodig hebben, ontstaan er interessante discussies. Daarmee kunnen wij weer nieuwe mogelijkheden onderzoeken, zoals werkinstructies op maat. Er is duidelijk niet één uniforme werkwijze; daarom is continue interactie met een groep medewerkers essentieel.’

Werkse! verkleint afstand tot arbeidsmarkt met technologie

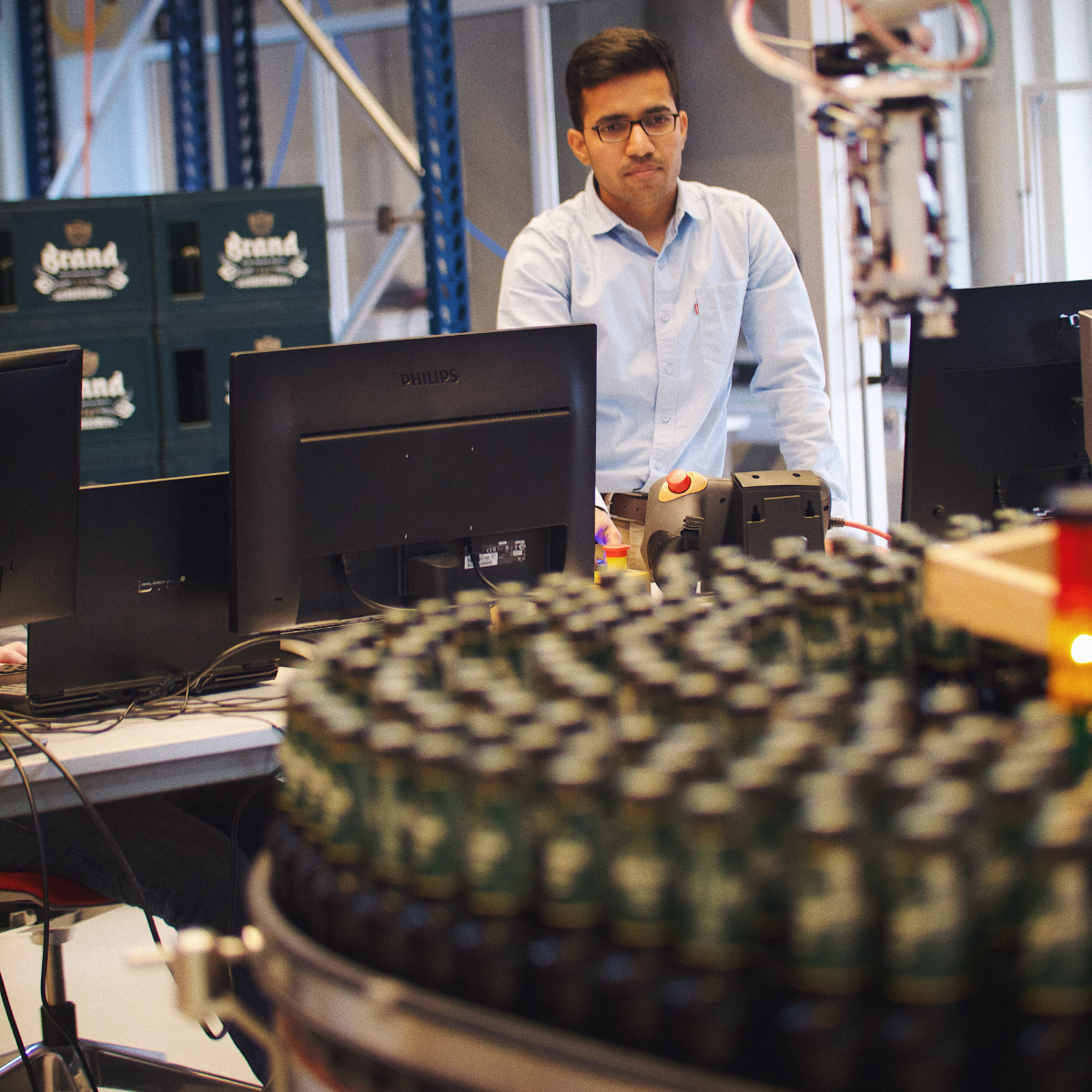

Ook werk-leerbedrijf Werkse! onderzocht in een pilot de inzet van mensgerichte technologie. Werkse! helpt zowel mensen met een beperking als mensen in de bijstand (weer) aan het werk. ‘We willen het werk aantrekkelijker of überhaupt mogelijk maken voor mensen met een beperking’, zegt Hans van Zeijl, strategisch accountmanager Werken & Leren. Uit workshops en verkenningssessies bleek een smart glass het meest geschikt: een bril die werkinstructies weergeeft. Vervolgens bekeek Werkse! samen met TNO of het hulpmiddel werkbaar is voor hun medewerkers en hoe het de inzetbaarheid, toegankelijkheid en efficiëntie vergroot.

Orderpicken met smart glass

In de pilot kregen 24 medewerkers de opdracht om met een smart glass orders te picken in een magazijn. De bril toonde een afbeelding van het product, waar in het magazijn het ligt, hoeveel orders er volgen en hoeveel er al zijn voltooid. Vooraf en na afloop vulden de deelnemers een vragenlijst in en werden ze geïnterviewd. ‘Daaruit kwamen positieve resultaten’, geeft Hans aan. ’Zeventien deelnemers waren zeer tevreden en vonden de bril gebruiksvriendelijk. Zij wilden liever met een smart glass werken dan met papier. Een zestal had fysiek moeite met het werk. Iemand in een rolstoel bijvoorbeeld kan alleen op ooghoogte werken.’

“Mensen die moeite hebben met lezen, tellen en rekenen kunnen nu werk uitvoeren dat anders voor hen niet mogelijk zou zijn.”

Input voor optimalisatie en inzicht in inzetbaarheid

Uit de pilot bleek dat ervaren medewerkers zonder slimme bril langer over dezelfde taak doen, maar minder fouten maken. Die resultaten vormen waardevolle input om de instructies verder te optimaliseren. Andersom gaf de pilot Hans en zijn collega’s veel inzicht in de mogelijkheden van de technologie. ‘Met name voor mensen die moeite hebben met lezen, tellen en rekenen zagen we veel voordelen. Zij kunnen nu werk uitvoeren dat anders voor hen niet mogelijk zou zijn. Bovendien duurden de instructies slechts een kwartier, wat veel inwerktijd scheelt.’

Natuurlijke manier van leren bij HTC

HTC wil het project verlengen bij SMITZH-opvolger EDIH om nieuwe inzichten op te halen en meer ervaring op te doen met nieuwe software en werkprocessen. Stefan is benieuwd welke componenten er nog meer geschikt zijn voor hergebruik en of de software ook toepasbaar is voor assemblage- en onderhoudswerkzaamheden. ‘Maar het belangrijkst is dat we het werk voor onze engineers en monteurs makkelijker en leuker maken. Bijvoorbeeld door verschillende informatiestromen op een centrale plek op te slaan of door instructies op maat te maken. We gaan nu onderzoeken hoe we dat het beste kunnen doen.’

Bij Werkse! hogere inzet en zelfstandigheid

Bij Werkse! volgen nu gesprekken over het besluit om smart glasses in te zetten voor magazijnwerkzaamheden. Hans: ‘De vraag is nu of en hoe we ermee verdergaan. Wil iedereen het, wat kost het en levert het genoeg op?’ De afgeronde pilot voorziet die gesprekken van waardevolle input. ‘We weten nu dat technologie een deel van onze medewerkers kan helpen hun afstand tot de buitenwereld te verkleinen, en dat ze hierdoor makkelijker doorstromen naar een logistieke job op de reguliere arbeidsmarkt. Het lost hun fysieke beperking niet op, maar het verhoogt hun inzet en zelfstandigheid, en dat geeft ze meer zelfvertrouwen.’

Ben je benieuwd wat slimme ondersteunende technologieën voor jouw bedrijf en medewerkers kunnen betekenen? Lees meer over EDIH, het vervolg op SMITZH, of neem direct contact op met Jos Maccabiani om de mogelijkheden te verkennen.