Equinox: Minder afhankelijk van technisch specialisten dankzij Augmented Reality

In veel productieomgevingen blijven mensen nodig om machines te onderhouden, terwijl het tekort aan technisch geschoolde arbeidskrachten al jarenlang toeneemt. Met dat probleem kampt ook het Zuid-Hollandse maakbedrijf Equinox MHE, dat post- en andere sorteermachines bouwt voor klanten over de hele wereld. Omdat met het onderhoud van de machines veel reistijd gemoeid is, was het bedrijf al vóór de coronapandemie op zoek naar manieren om dit op afstand uit te voeren. In een SMITZH-project testten TNO en Equinox daarom de toepassing van mensgerichte technologieën zoals Augmented Reality, die bedrijven minder afhankelijk maken van experts. Zodat onderhoud efficiënter, goedkoper en duurzamer wordt.

Het is een gewone donderdagmiddag in tijden van corona. Op het bedrijventerrein langs de N207 in Hillegom zijn maar weinig parkeerplekken bezet, de beeldschermen op het kantoor van Equinox staan op zwart, het bedrijfspand langs de Ringvaart mag je als bezoeker alleen met mondkapje betreden. In de werkplaats, twee klapdeuren verder, gaat het werk wel op volle toeren door: met 2.600 vierkante meter is hier ruimte zat om voldoende afstand te houden. ‘De vraag naar werken op afstand speelde bij ons al voordat we ooit van COVID-19 hadden gehoord’, zegt Tjalling Dolman, projectmanager bij Equinox, ‘maar de lockdown versterkte wel de noodzaak ervan.’

Onderhoud en reparaties op afstand

De Hillegomse systeemintegrator levert onder meer sorteer- en verpakkingsmachines en bijbehorende systemen voor de post, retail, e-tail en e-fulfilment. Organisaties als de Britse Royal Mail, GLS Spanje en The Delivery Group zijn klant, net als vele webwinkels. ‘Onze machines automatiseren het complete bestelproces vanaf het moment dat de orderpicker het product vanuit het magazijn op de lopende band legt’, vertelt Tjalling. ‘Het product wordt dus automatisch ingepakt met een dozensluiter en vervolgens gesorteerd voor transport.’

Aangezien Equinox vooral buitenlandse klanten heeft, zijn technisch specialisten veel onderweg voor reparaties en onderhoud. ‘Net als veel andere maakbedrijven hebben we lang niet altijd genoeg specialisten beschikbaar’, zegt Tjalling. ‘Dat kan komen door krapte op de arbeidsmarkt, maar dus ook door een pandemie. Laatst wilden we twee specialisten naar Turkije sturen, maar die zouden bij terugkomst twee weken in quarantaine moeten.’ Onderhoud op afstand kan dan uitkomst bieden en, ook zonder corona, een hoop tijd en kosten besparen. ‘Natuurlijk kun je een keer een engineer sturen in plaats van een specialist, maar dat is geen structurele oplossing. Hetzelfde geldt voor remote assistance technology waarbij een specialist inbelt om een medewerker op afstand te begeleiden: als dat al werkt, blijf je afhankelijk van de expert.’

Smart glasses, tablet en HoloLens

Tijdens een webinar van het Lean Management Network hoorde Tjalling voor het eerst over TNO’s onderzoek naar mensgerichte technologieën. Deze ondersteunen mensen bij hun taakuitvoering. ‘Vaak is dat op fysiek gebied, met een cobot of exoskelet,’ zegt Tim Bosch van TNO, ‘maar ze kunnen ook cognitief helpen, zoals de smart glasses, de tablet-app en Microsoft HoloLens 2 die we in dit onderzoek testten.’ Alle drie de technologieën zijn voorbeelden van operatorondersteuning, waarbij een medewerker zonder hulp van buitenaf stapsgewijs door een procedure wordt geleid.

‘Bepaalde maak- en onderhoudsprocessen zijn te complex om te automatiseren of te robotiseren’, legt Tim uit. ‘Voor die werkzaamheden heb je nog steeds iemand met de juiste kennis en skills nodig. Maar dan moet die er wel zijn. Mensgerichte technologieën stellen ook minder ervaren medewerkers in staat complex werk te doen. De technologie daarvoor bestaat al, het is een kwestie van die ook goed benutten. Hoe je dat het beste doet, wilden we in dit project onderzoeken. Daarvoor waren we alleen nog op zoek naar goede use cases. De uitdaging van Equinox leende zich daar perfect voor.’

Onderhoudsprocedure als use case

Welke informatie heeft een medewerker nodig om een taak uit te voeren? Hoe richt je de beschikbare technologie daarop in? En waar liggen de grenzen van de technologie? Die concrete vragen wilden Tim en zijn collega-onderzoekers met dit project beantwoorden. Daarvoor stelden ze samen met Equinox een use case op waarin testpersonen een standaard onderhoudsprocedure doorliepen zonder hulp van een expert. ‘We kozen een onderdeel dat typisch is voor storingen en voldoende complexiteit heeft: het vervangen van de inverter van een pakketsorteermachine.’ De testpersonen, die geen technische kennis van de machine hadden, doorliepen de procedure drie keer, steeds met een andere methode, in willekeurige volgorde.

De geteste technologieën

Veruit de meest spectaculaire technologie in dit project is de Microsoft HoloLens 2, die je draagt als een fietshelm. Een transparant beeldscherm met instructies beweegt mee met je kijkrichting. Met een 3D-stippellijn geeft de bril aan waar op de machine je een bepaald onderdeel vindt. Een cirkel om een knop of een oplichtende schroef laat zien waar je precies op moet drukken of aan moet draaien. Gelukt? Dan zeg je ‘next step’ of houd je het stipje, dat als een muisaanwijzer je kijkrichting volgt, een paar seconden op een pijltje gericht. De volgende stap verschijnt in beeld. Wil je een instelling wijzigen, dan kijk je even naar de binnenkant van je pols, waar als een horloge het menu verschijnt en je met je andere hand op kunt tikken.

De twee verschillende geteste smart glasses werken volgens hetzelfde principe, maar iets minder geavanceerd. De een toont rechts in beeld een ondoorzichtige foto van het te vervangen onderdeel met illustraties van de handelingen. Door gesproken opdrachten als ‘next step’ en ‘proceed’ verschijnt het volgende plaatje. De tweede bril bestuur je met een afstandsbediening, die met een kabel aan de bril vastzit. Daarmee heb je dus niet beide handen vrij. De afbeeldingen zijn wel wat groter dan op de andere slimme bril.

Bij de laatste methode, een app voor de tablet, werk je aan de hand van de bekende montagehandleiding: een foto met illustraties en een korte uitleg in tekst. Sommige stappen bestaan uit meerdere foto’s. Door te swipen ga je eenvoudig naar de vorige of volgende stap.

Hoewel de gebruikservaring van de geteste methodes erg verschilt, waren zowel de testpersonen als Equinox zelf over iedere technologie enthousiast. Tjalling: ‘De HoloLens leek een ver-van-m’n-bedshow, maar is in de praktijk helemaal niet zo futuristisch.’ Ook de tabletmethode overtrof de verwachtingen. ‘Daar waren we vooraf wat sceptisch over. Het leek ons onhandig om geen handen vrij te hebben, maar in de praktijk bleek dat helemaal geen belemmering.’ Enige kanttekening: een van de twee geteste smart glasses toonde net te kleine afbeeldingen voor een optimale gebruiksvriendelijkheid. ‘Maar ook daarmee doorliepen de testpersonen de procedure succesvol.’

Inwerken zonder collega

Het belangrijkste onderzoeksresultaat? ‘Dat mensen zonder knowhow van de technologie de onderhoudsprocedure volledig zelfstandig kunnen doorlopen’, zegt Tim. ‘Met een snelheid die gelijkstaat aan die van een specialist.’ Dat inzicht vormt een bewijs voor de toegevoegde waarde van mensgerichte technologie. Tjalling: ‘Iemand zonder voorkennis kan relatief complexe handelingen uitvoeren zonder hulp van een expert. Een medewerker die pas twee weken bij ons werkte, kon de onderhoudsprocedure foutloos doorlopen. Net als vanmiddag een journalist dat kon. Dat bespaart een bedrijf de tijd die de specialist anders kwijt zou zijn aan inwerken of reizen naar de klant. Doordat meerdere mensen het werk kunnen uitvoeren, heb je bovendien minder specialisten nodig.’ Nog een voordeel noemt hij dat de technologie een bepaalde werkwijze afdwingt. ‘Specialisten willen nog weleens op een traditionele manier met nieuwe technologieën omgaan, terwijl dat lang niet altijd efficiënt is.’

‘Zonder de kennis van TNO en de financiële en facilitaire hulp van SMITZH hadden we nooit geweten dat mensgerichte technologieën ons zoveel efficiëntie konden opleveren.’

– Tjalling Dolman, projectmanager R&D bij Equinox

Voor het beste resultaat bleek wel dat het instructieniveau moet aansluiten bij de gebruiker. Tjalling: ‘Voor iemand zonder technische achtergrond kan de draairichting om een schroef los te maken al relevante informatie zijn. Maar als je dat ook in de instructies zet bij een meer ervaren medewerker, voelt die zich niet serieus genomen.’ Op dat gebied wil TNO de technologie nog verder ontwikkelen en de interface verbeteren. ‘Bijvoorbeeld door de bril zelflerend te maken met een AI-component, die zelf kan inschatten hoeveel informatie een gebruiker nodig heeft om een taak uit te voeren’, zegt Tim. Ook de manier waarop je informatie het beste kunt weergeven wil hij verder onderzoeken. ‘Welk effect heeft het bijvoorbeeld als je de animaties weglaat?’ Tot slot wil TNO het aanmaken van instructies verder vereenvoudigen. ‘Dat gebeurt nu grotendeels handmatig. Er zal altijd een specialist naar moeten kijken, maar we willen wel manieren onderzoeken waarop dat meer geautomatiseerd en dus sneller kan.’

Meer efficiëntie, duurzaamheid en inclusie

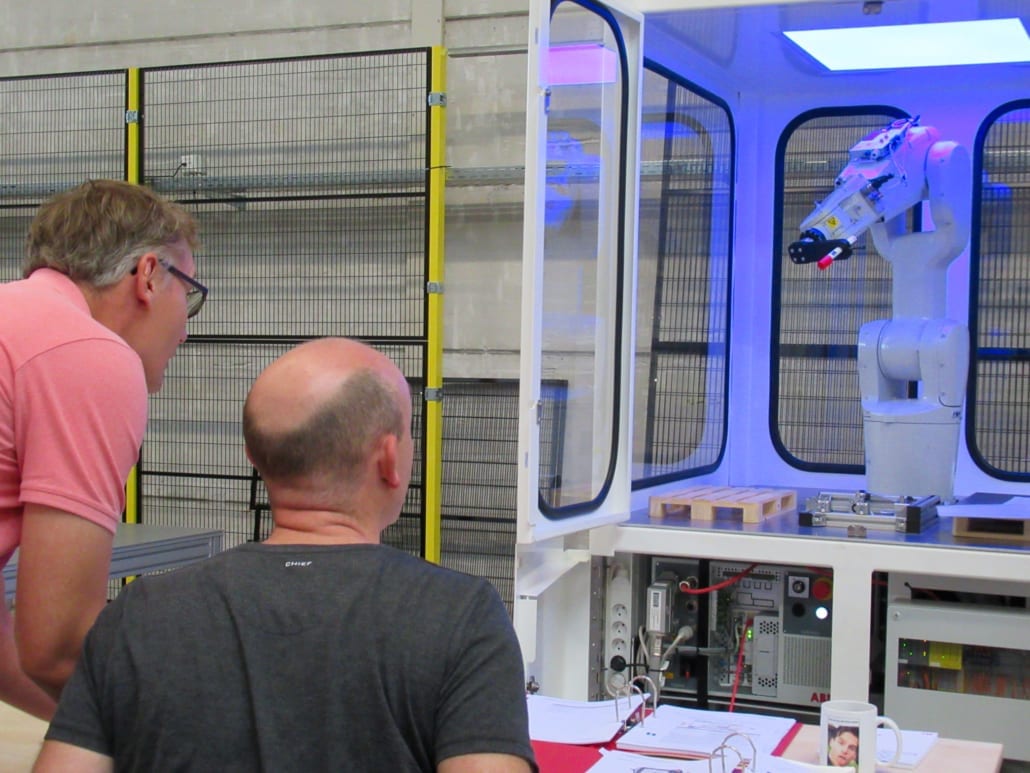

Nu het onderzoek is afgerond, werkt Equinox aan een businesscase die moet uitwijzen of het integreren van de technologie op lange termijn zinvol is. Om andere maakbedrijven ook de voordelen van de mensgerichte technologieën te laten ervaren, ontwikkelt het bedrijf samen met SMITZH en TNO een demo-opstelling in fieldlab RoboHouse. Daar kunnen geïnteresseerden de technologie in de praktijk ervaren. ‘Veel maakbedrijven hadden al interesse en die populariteit heeft door corona een enorme vlucht genomen’, zegt Tim. ‘We zien wel dat bedrijven nog voorzichtig zijn, omdat ze denken dat de technologieën meer tijd kosten dan ze opleveren door veranderingen in werkprocessen en het ermee leren werken.’

Met de demo’s, workshops en trainingen bij RoboHouse wil SMITZH laten zien dat mensgerichte technologieën niet zo futuristisch of ingewikkeld zijn als veel mensen denken. Tim: ‘De technologieën maken complex werk juist eenvoudig en toegankelijk. Daarmee dragen de innovaties bij aan efficiëntie en duurzaamheid door minder reis- en inwerktijd. Maar bijvoorbeeld ook aan inclusie van mensen met minder kansen op de arbeidsmarkt, meer zelfvertrouwen en het verkleinen van het tekort aan technisch specialisten. Om die impact te vergroten, willen we goed kunnen adviseren over de bewezen mogelijkheden en voordelen. Om zo andere maakbedrijven te motiveren om deze veelbelovende technologieën zelf ook te gaan ervaren én gebruiken.’

Zelf de Microsoft HoloLens, smart glasses en tabletmethode ervaren en zien wat ze jouw bedrijf kunnen opleveren? Meld je aan voor een demo of workshop bij fieldlab RoboHouse. Neem hiervoor contact op met Tim Bosch van TNO.