Uniek Flexible Manufacturing project RAMLAB en partners krijgt vervolg

Flexible Manufacturing is een aanpak om productiekosten te verlagen. Automatisering wordt zo ingericht dat er gemakkelijk kan worden geschakeld tussen diverse producten en seriegroottes en dat kleine veranderingen probleemloos worden opgevangen. Deze Smart Manufacturing techniek is zeer interessant voor de productie van kleine series en enkelstuks. Als je kleinschalig produceert, kun je je immers geen fouten, vertragingen en afval veroorloven. Samen met meerdere partners onderzocht fieldlab RAMLAB deze nieuwe manier van produceren voor 3D-metaalprinten. Het SMITZH kiemproject verliep zo succesvol dat het een vervolg krijgt.

Gezamenlijk testen en ontwikkelen in een fieldlab

Fieldlab RAMLAB doet onderzoek naar het 3D printen van grote metalen onderdelen samen met bedrijven en academische instellingen. Meerdere RAMLAB partners deelden afgelopen jaar dezelfde onderzoeksbehoefte. Onder andere Shell, Man Energy Solutions, Ahrenkiel Steamship, voestalpine, Linde, Allseas, Element en VandeGrijp toonden interesse in Flexible Manufacturing voor 3D-metaalprinten ook wel Wire Arc Additive Manufacturing (WAAM) genoemd. De bedrijven willen allen meer inzicht in of en hoe zij deze nieuwe techniek kunnen toepassen in hun eigen productieomgeving. Om het project te versnellen, kregen zij hiervoor vanuit SMITZH financiële ondersteuning (kiemprojectregeling). RAMLAB kan de opgebouwde kennis weer gebruiken om andere maakbedrijven te adviseren over de haalbaarheid van 3D-metaalprinten voor hun producten.

Wereldwijd uniek onderzoek

Deze zomer is het project dat ongeveer een jaar duurde afgerond. Tijdens het project stonden twee onderzoeksvragen centraal: Kunnen we een monitoring en control applicatie ontwikkelen? en Is het mogelijk om met meerdere materialen tegelijk te werken en wat zijn daar de parameters voor? Vragen waar wereldwijd nog maar weinig kennis over gedeeld wordt, doordat deze productietechnologie nog zo jong is en een groot concurrentievoordeel op kan leveren. Dat maakt dit SMITZH project zo bijzonder.

Monitoring & control: want elke print moet meteen goed zijn

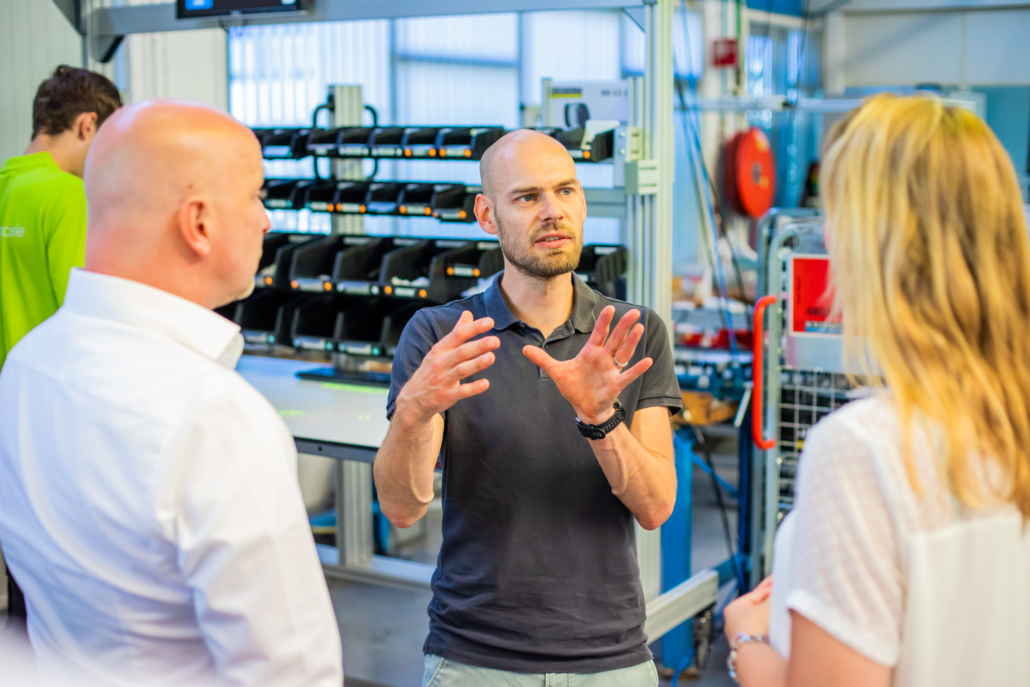

Bij flexibele manufacturing is het essentieel dat een product direct goed geproduceerd wordt, je maakt er immers maar één of enkele van. Vincent Wegener van RAMLAB: “Bij massaproductie werk je bijvoorbeeld met een mal. De kosten om die te gieten zijn laag per product, omdat je er heel veel van maakt. Je kunt daardoor wat extra tijd en geld besteden aan het optimaliseren van je mal. Bij 3D-metaalprinten moet elke print echter meteen goed zijn. Daarom zul je alle parameters tijdens het printen realtime in de gaten moeten houden.”

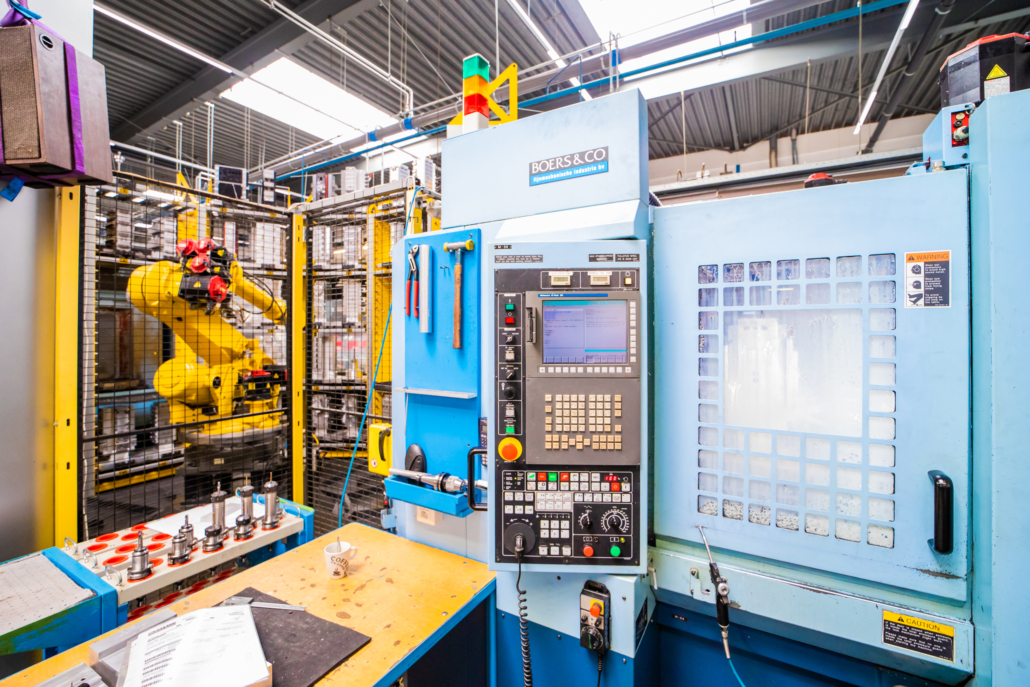

In dit project is door RAMLAB een allereerste stap gemaakt in de software ontwikkeling van een dergelijke monitoring en control applicatie. De 3D-printer (Een lasrobot systeem van Valk Welding) moet hiervoor worden uitgerust met allerlei camera’s en sensoren die bijvoorbeeld de temperatuur of kwaliteit van het lasblad meten en realtime zichtbaar maken in een gebruikersapplicatie.

Multimaterialen om goedkoper en duurzamer te produceren

Bij het 3D-metaal printen uit één materiaal kunnen de kosten soms hoog oplopen. Vincent: “Een scheepsschroef moet bijvoorbeeld corrosiebestendig zijn. Corrosiebestendig materiaal is erg duur. In dit project hebben we onderzocht of en hoe je met meerdere materialen één product kunt printen. Je wilt misschien sommige delen hol maken en enkel een laagje aan de buitenzijde voorzien van een corrosiebestendige coating.”

Ook over het printen met multimaterialen is wereldwijd nog weinig bekend. Samen met onderzoekers van de TU Delft heeft RAMLAB in dit project een eerste stap gemaakt in het in kaart brengen van ideale parameters om de kwaliteit van producten te garanderen die bijvoorbeeld corrosie-, slijtage- of hittebestendig zijn of waarvan het materiaal heel duur is, gepolijst moet zijn om goed op andere onderdelen aan de sluiten of juist heel licht moet zijn om te kunnen functioneren.

Vincent: “Wij hebben diverse muurtjes geprint van verschillende combinaties van materialen. Onderzoekers van de TU Delft hebben hiermee materiaalkundig onderzoek uitgevoerd en zijn er bijvoorbeeld mee gaan experimenteren in zoutbaden. Dit heeft tot eerste inzichten geleid van de juiste parameters als je materialen samenvoegt tijdens het printen.”

Vervolgstappen onderzoek Flexible Manufacturing

Bedrijven die deelnemen in het consortium van RAMLAB krijgen ieder kwartaal de voorlopige onderzoeksresultaten gepresenteerd in het fieldlab en eventueel worden er nog presentaties en rapporten nagezonden. De partners die deelnamen aan dit project zijn zeer tevreden over de resultaten en zien graag een vervolg van het onderzoek.

De monitoring en control applicatie kan dan van betaversie naar een 1.0 versie doorontwikkeld worden. In het multimaterialen onderzoek kunnen er nog meer parameters aan de database toegevoegd worden. Wat zijn slimme combinaties en hoe maken we die?

Vanuit SMITZH is er financiering beschikbaar om ook dit vervolgproject te ondersteunen. Daarnaast heeft RAMLAB afgelopen week een Horizon2020 voorstel ingediend om het consortium uit te breiden naar 20 Europese partners om zo het onderzoek op te schalen en te versnellen.

Heb jij als bedrijf ook interesse in flexible manufacturing voor grootschalig 3D-metaalprinten?