Om ondernemers in de regio Rotterdam/Den Haag te helpen om meer, sneller en beter gebruik te maken van de kansen die Smart Industry biedt, heeft de Hogeschool Rotterdam samen met Hogeschool InHolland, FME en InnovationQuarter, het project Get Smart opgezet. In Get Smart wordt met een groep van zes regionale bedrijven uit de maakindustrie gedurende twee jaar gewerkt aan het vergroten van hun innovatievermogen. Lees hier over de achtergrond van Get Smart en bepaal of dit ook voor jou interessant is om aan deel te nemen.

Aanleiding: kloof tussen innovatie-ambitie en innovatie-realisatie

In 2016 deed de Hogeschool Rotterdam onderzoek naar het vermogen van het regionale bedrijfsleven om de kansen die Smart Industry biedt te vertalen naar concrete innovaties. Een doorsnede van maakbedrijven (zowel grootbedrijf als MKB) werd onder de loep genomen. Conclusie: de ondervraagde bedrijven zijn gezond, maar zetten Smart Industry onvoldoende in om de strategische positie te versterken. (Smart Industry: het middel om de strategische positie te versterken, Hogeschool Rotterdam). Hoewel de meeste bedrijven zich bewust zijn van de kansen die Smart Industry hen kan bieden, weet het overgrote deel van de ondernemers niet waar en hoe te beginnen of hoe zij een volgende stap kunnen zetten naar (radicale) innovatie (Aan de slag met Smart Industry, FME whitepaper Smart Industry).

Er is een stevige kloof tussen innovatie-ambitie en innovatie-realisatie. De belangrijkste belemmeringen zijn een tekort aan kennis op de nieuwe gebieden, te weinig tijd en geld (prioriteit), (gepercipieerde) complexiteit en een gebrek aan samenwerkingspartners. Het rapport van de Hogeschool Rotterdam geeft een aantal aanbevelingen om het tij te keren. Belangrijkste algemene conclusie is dat ondernemers en managers uit de eigen ‘comfortzone’ moeten treden en beseffen dat Smart Industry de toekomst is. Alleen dan kunnen de benodigde radicale innovaties in het kader van Smart Industry (nieuwe businessmodellen, processen en producten) plaatsvinden en kan de strategische positie daadwerkelijk worden versterkt.

Get Smart helpt MKB bij versterking innovatievermogen

Hoewel Smart Industry dus veel mogelijkheden biedt tot radicale vernieuwing van producten, processen en business modellen, blijkt dit voor veel ondernemers nu nog een brug te ver. Vanwege een structureel tekort aan tijd, kennis en vaardigheden worden innovatiekansen niet systematisch en grondig onderzocht en blijven relevante innovatievragen onbeantwoord liggen.

Bij hogescholen is echter veel toepasbare kennis over innoverend ondernemen beschikbaar die het MKB kan helpen om het vermogen om te innoveren te verbeteren. Uit interviews met ondernemers blijkt dat zij graag gebruik willen maken van de kennis en capaciteit bij hogescholen om concrete strategische innovatievraagstukken aan te pakken, hun bestaande innovatieactiviteiten in het kader van Smart Industry te verbeteren, ideeën te concretiseren en deze te vertalen in vermarktbare proposities. Get Smart speelt hier op in.

Focus op het ‘dynamisch innovatievermogen’

In Get Smart wordt gebruik gemaakt van het innovatiemodel van de Amerikaanse hoogleraar O’Connor. Het model van O’Connor gaat uit van de gedachte dat de interne en externe wereld van een onderneming constant in beweging is en stelt dat om te innoveren de onderneming met deze verandering moet meebewegen. Dit dynamische innovatievermogen wordt opgebouwd door gericht te werken aan drie cruciale bouwstenen: Discovery, iNcubatie en Acceleratie (Innovatie DNA).

Discovery (ontdekken) is het creëren, herkennen en uitwerken van kansen. Incubation (incubatie) focust op de experimentele ontwikkeling. Acceleration (versnelling) betreft de gerichte investering om schaal en groei te bevorderen. O’Connor stelt dat radicale innovatie weinig, onregelmatig en onvoorspelbaar voorkomt in ondernemingen. Een focus op het dynamisch innovatievermogen moet de onderneming helpen om herhaaldelijk radicale innovaties te ontdekken, ontwikkelen en in de markt te zetten en is daarmee het fundament voor continue vernieuwing en groei (zie onderstaande figuur).

Gedetacheerde studententeams vormen “innovatie-hubs”

Onderzoek van O’Connor heeft aangetoond dat het proces van ontdekken, ontwikkelen en organiseren van radicale innovaties een andere dynamiek heeft dan de dagelijkse operationele activiteiten. Het is daarom verstandig om activiteiten gericht op (het vermogen om te komen tot) radicale innovaties organisatorisch op enige afstand te plaatsen. O’Connor noemt dit “innovation hubs”.

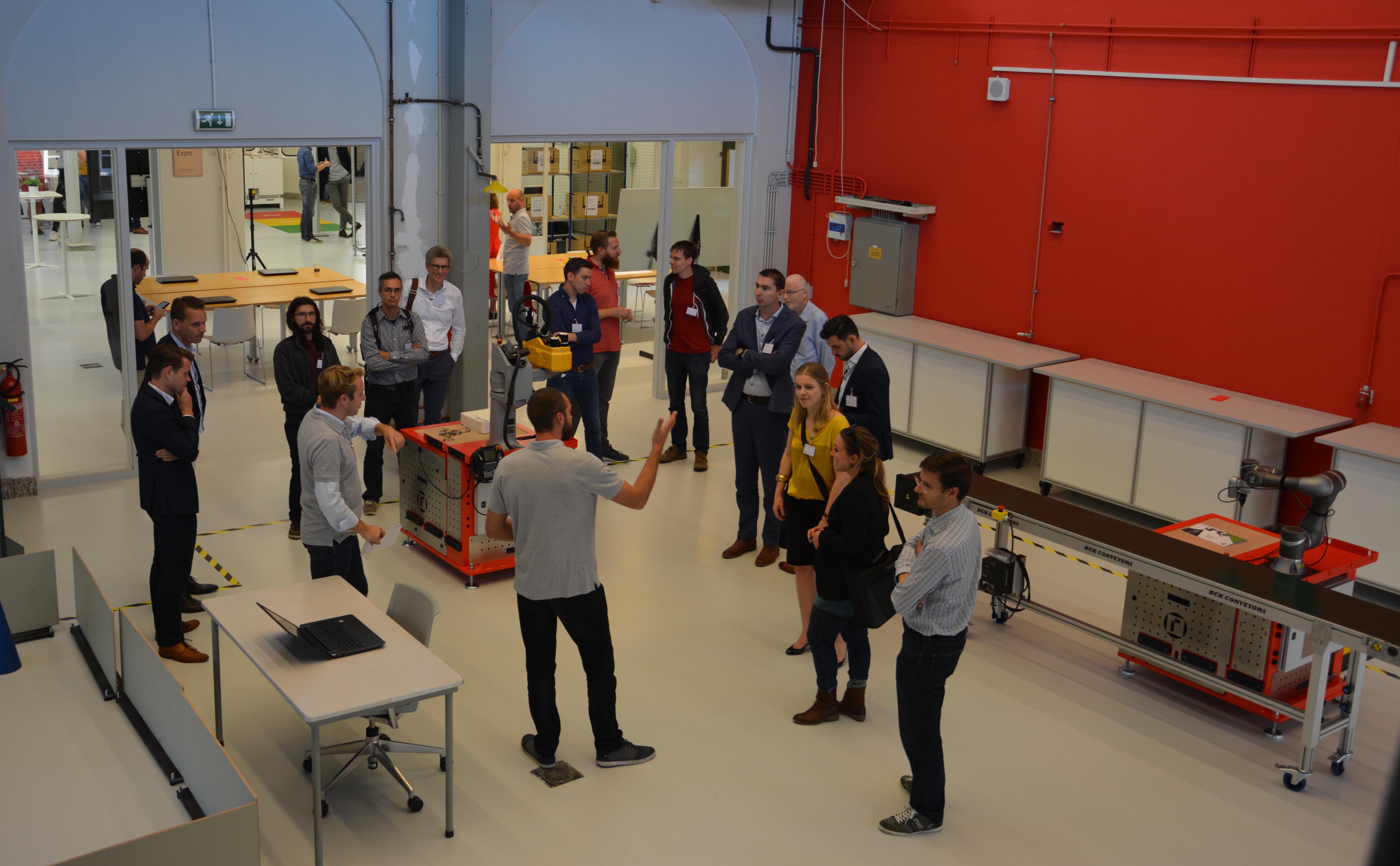

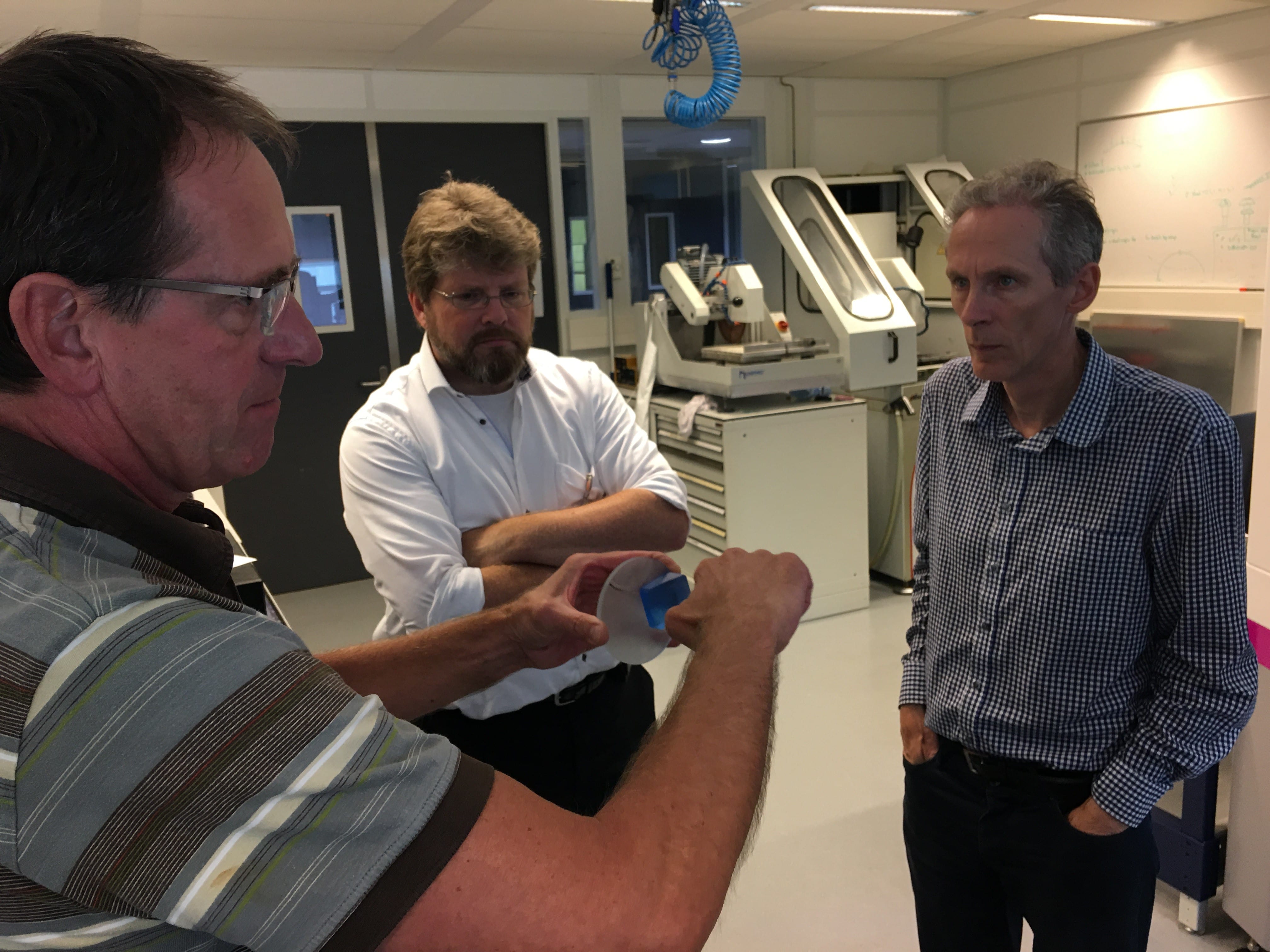

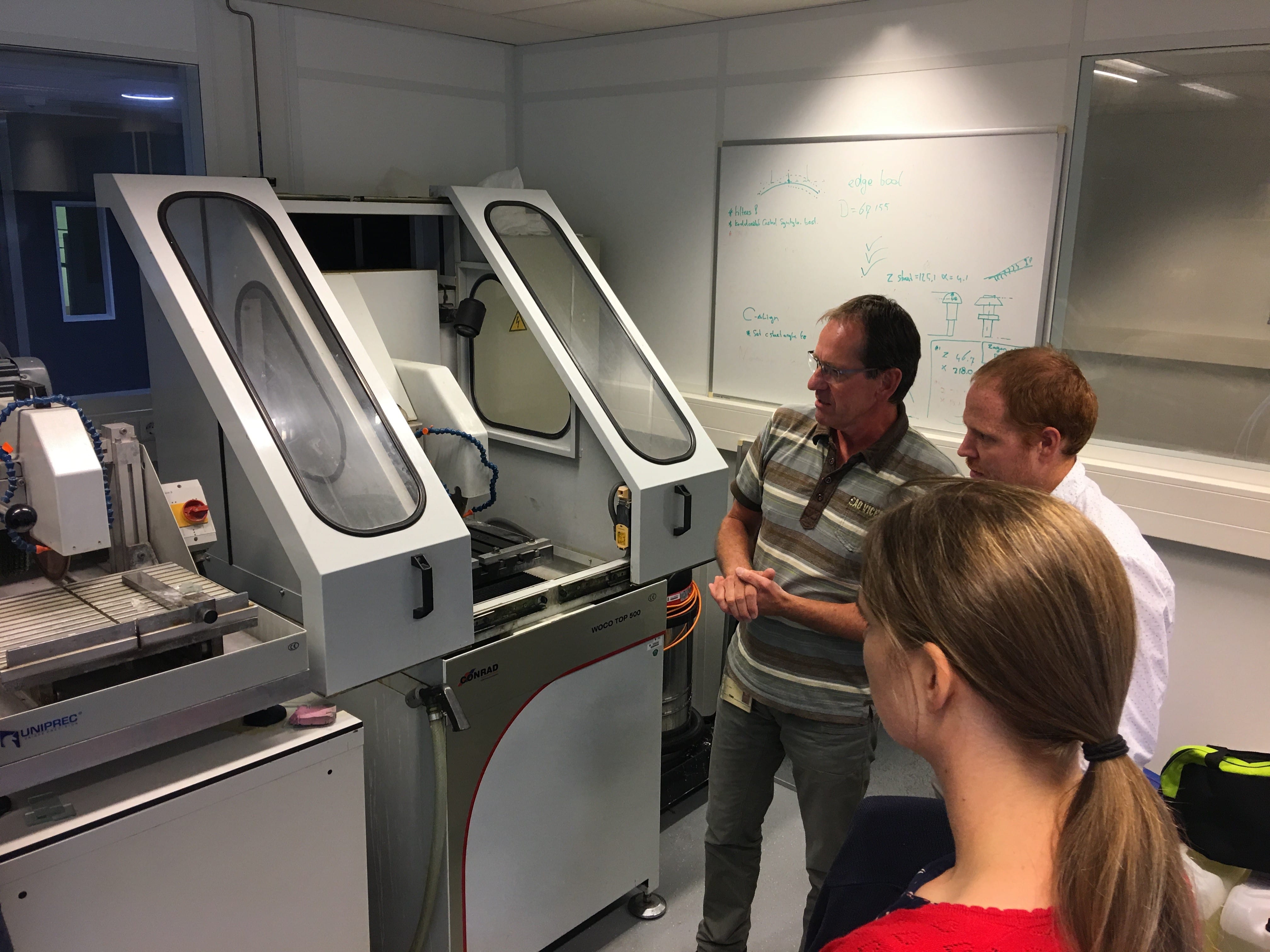

In Get Smart wordt invulling gegeven aan dergelijke hubs door teams van studenten te detacheren bij de deelnemende MKB bedrijven. Elk halfjaar (semester) start een team van hogeschoolstudenten met een gestructureerd proces dat erop gericht is om de bedrijven meer inzicht te geven in hun “innovatie DNA” (diagnose) en samen met het bedrijf te komen tot een plan van aanpak om dit DNA naar een hoger plan te tillen (planvorming). In de uitvoeringsfase helpen de studenten om de plannen in praktijk te brengen. Zij dragen daarmee bij aan het in gang zetten van concrete innovatieprojecten. Met een evaluatie van de verrichte activiteiten zorgen de studenten voor een borging van het verbeterde innovatievermogen zodat het volgende studententeam hierop kan voortbouwen (zie onderstaande figuur).

Resultaten gedeeld in innovatie-community

Na 2 jaar zijn bij de 6 deelnemende bedrijven in totaal 24 verbetercycli uitgevoerd. De bedrijven die op dit moment participeren in het onderzoek zijn: A.de Jong Groep, Schiedam; Airborne Composieten, Den Haag; Houdijk Holland, Vlaardingen; Industrial Ceramic Linings, Rotterdam; Vlaardingen en Wesemann, Rotterdam. Gedurende de looptijd van het project doet de Hogeschool Rotterdam praktijkgericht onderzoek naar de effectiviteit van de inzet van verschillende methoden en technieken die worden gebruikt om het dynamische innovatievermogen van de deelnemende bedrijven te verbeteren. De inzichten die uit dit onderzoek voortvloeien, worden met het bedrijfsleven gedeeld in een nog op te richten innovatie-community. Kun je niet wachten en wil je voor die tijd al meer informatie over Get Smart en de mogelijkheden om te werken aan de verbetering van het (dynamisch) innovatievermogen? Ga dan naar de project-website van de Hogeschool Rotterdam.