Technici voor de klas: de voordelen van de hybride techniekopleider

Technici uit het bedrijfsleven opleiden tot docent, zodat zij hun kennis kunnen overbrengen op de nieuwe generatie. In het kader van een Leven Lang Ontwikkelen willen diverse overheidsinstanties het groeiend tekort aan techniekdocenten terugdringen. Wie heeft dit landelijke opleidingstraject onder de vlag van SMITZH bedacht en hoe zit de opleiding in elkaar? De Koninklijke Metaalunie, de Gemeente Rotterdam, EQUANS en de Hogeschool van Rotterdam beantwoorden deze vragen.

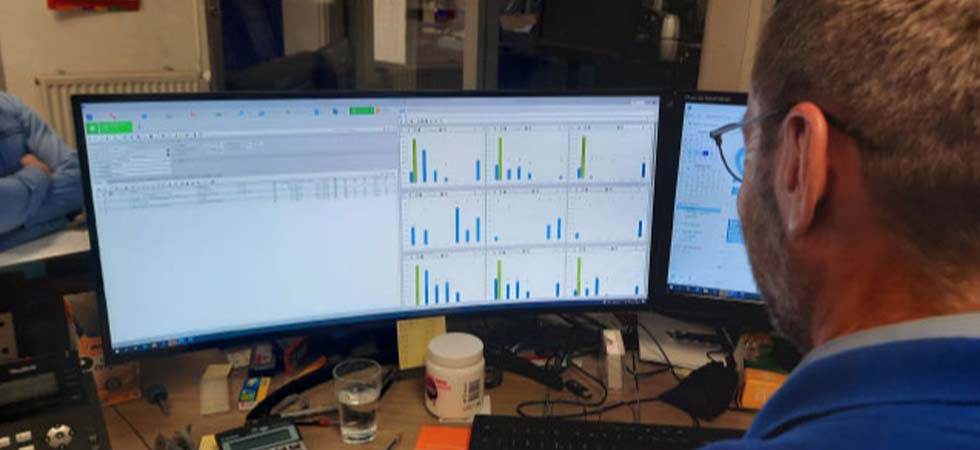

Actuele kennis uit het bedrijfsleven

De vergrijzing van de sector. De energietransitie. De ontwikkelingen die zich in rap tempo opvolgen. Drie aanleidingen waarom het eerste opleidingstraject in oktober 2018 in Zuid-Holland is gestart. “Er zijn veel ontwikkelingen in de techniek die nieuwe kennis vereisen, maar docenten kunnen niet overal van op de hoogte zijn,” zegt Marie-Claire van Doremalen, regiosecretaris Zuid-Holland bij Koninklijke Metaalunie. Ook is zij voor SMITZH de kartrekker op het gebied van Leven Lang Ontwikkelen.

“Met een hybride techniekopleider haal je actuele kennis uit het bedrijfsleven de school in. Eigenlijk heb je dan twee vliegen in één klap: je vangt het tekort aan docenten op en benut kennis en voorbeelden uit de praktijk. Dat spreekt studenten en leerlingen natuurlijk ook erg aan.”

Laagdrempelig traject

Het onderwijs wordt verzorgd door Hogeschool Rotterdam. Jan van der Steen is een van de docenten die de onderwijskundige vakken verzorgen. Volgens hem is de opleiding voor technici goed te combineren met hun werk. “Het is een laagdrempelig traject. Als je 25 jaar ervaring hebt in de techniek, heb je heel veel waardevolle kennis om te delen.”

De opleiding tot hybride techniekopleider duurt zo’n 10 maanden, vertelt Jan van der Steen. “Gemiddeld zie je dat één deelnemer per groep het niet binnen dat jaar kan doen omdat het te druk is op het werk. Dan kijken we samen hoeveel tijd er nodig is om het traject alsnog af te ronden.”

Jonge mensen wegwijs maken

Een oud-deelnemer van het traject is Jan-Willem van der Pol, werkvoorbereider bij EQUANS. Hij werkt inmiddels 38 jaar in de technische dienstverlening. “Een paar jaar geleden vertelde Fred van Kesteren, regiomanager van Wij Techniek, mij over dit traject. Misschien iets voor jou, zei hij. Inderdaad: ik vind het leuk om jonge mensen wegwijs te maken in de techniek.”

“Ik heb me toen samen met een collega ingeschreven. Mede dankzij Jan en zijn collega’s sta ik nu een halve dag per week voor de klas bij Techniek College Rotterdam, locatie Schiedam.”

Snel leerproces

Gedurende de opleiding loopt elke deelnemer 80 tot 100 uur stage. Bijvoorbeeld een dag (of dagdeel) in de week. “Soms sta je alleen voor de klas, soms met een andere docent,” vertelt Jan-Willem. “Je leert goed contact te maken met de leerlingen, jezelf goed op te stellen, de klas te managen.”

“We koppelen de theorie zo veel mogelijk aan de praktijk,” vult Jan van der Steen aan. “De meeste deelnemers hebben al een stevige werkdag achter de rug als ze bij ons op school komen, dus we houden het graag interactief.”

Veel animo

Als we elkaar in januari 2022 spreken, zijn er landelijk in totaal zo’n 300 deelnemers opgeleid, waarvan 85 in Zuid-Holland. Bijna allemaal zijn ze nog betrokken bij het onderwijs.

Wethouder van Rotterdam, Richard Moti, was aanwezig bij een afstudeerceremonie en is blij met het enthousiasme dat de opleiding oplevert in het vak. “We zien dat er grote animo is. Er zijn al meer hybride techniekopleiders dan we hadden verwacht. Het is ook fantastisch dat zoveel werkgevers erachter staan.”

Rooskleurige toekomst

Hoe ziet de nabije toekomst eruit voor het opleidingstraject? “We willen graag twee keer per jaar blijven starten, in maart en september,” zegt projectleider Rian van Noord.

“Met 15 deelnemers uit verschillende branches per keer. Zo komen er 30 hybride techniekopleiders per jaar bij in de regio. Een belangrijke impuls voor het onderwijs. We willen ook landelijk uitdragen dat het werkt.”

Ruimte om te experimenteren

“Heb je dit traject gedaan, dan mag je 240 uur per jaar onbevoegd lesgeven, met een bevoegde docent in de nabijheid,” vertelt Rian van Noord. “Bijvoorbeeld 6 uur per week.” Dat doet Jan-Willem nu op het Techniek College Rotterdam. “Daar krijg ik veel vrijheid, dat is prettig.”

Benieuwd naar de opleiding tot techniekdocent?

Werk je in de techniek en wil je jouw vakkennis overbrengen op jonge talenten? Meld je aan voor de volgende groep. Alle vragen en suggesties zijn ook welkom. Neem contact op met projectleider Rian van Noord: rianvannoord@live.nl of 06 21 839 939.

Hoe ziet de nabije toekomst eruit voor het opleidingstraject? Hoe zit deze opleiding in elkaar? En wat zijn de belangrijkste geleerde lessen tot nu toe? Lees meer over de samenwerking tussen onderwijsinstellingen, de metaalbranche en bedrijven!