TNO Mens-Robot Canvas Workshop

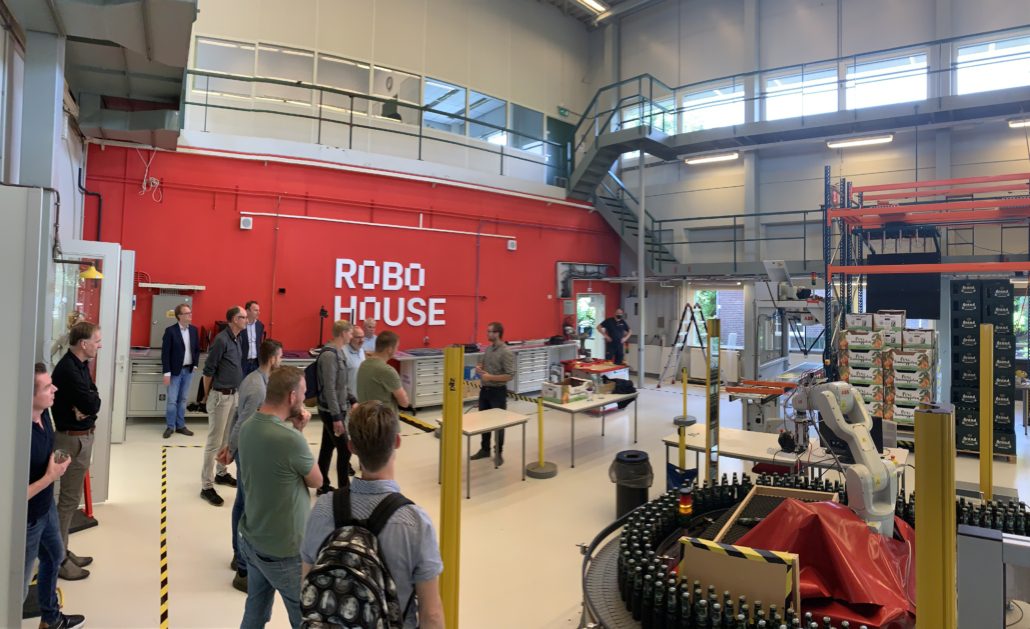

De recente “Mens-Robot Canvas” workshop van TNO bij Robohouse, in het kader van het regionale innovatieprogramma SMITZH, was het ontmoetingspunt waar mkb ondernemers, ontwikkelaars van robots/cobots en wetenschappers samenkwamen om de wens, noodzaak, uitdaging en behoefte van mens-machine interactie met elkaar te bespreken en aan te pakken. Het gaat immers over de toekomst van werk en efficiënt samenwerken. Dit gaat een verder dan alleen robotisering en automatisering, maar hoe pak je dat aan?

Het doel van de workshop was om te laten zien op welke manier mens en robot samen kunnen werken en te laten zien wanneer het interessant is om als midden- en/of kleinbedrijf hierop in te zetten en waarmee je rekening moet houden.

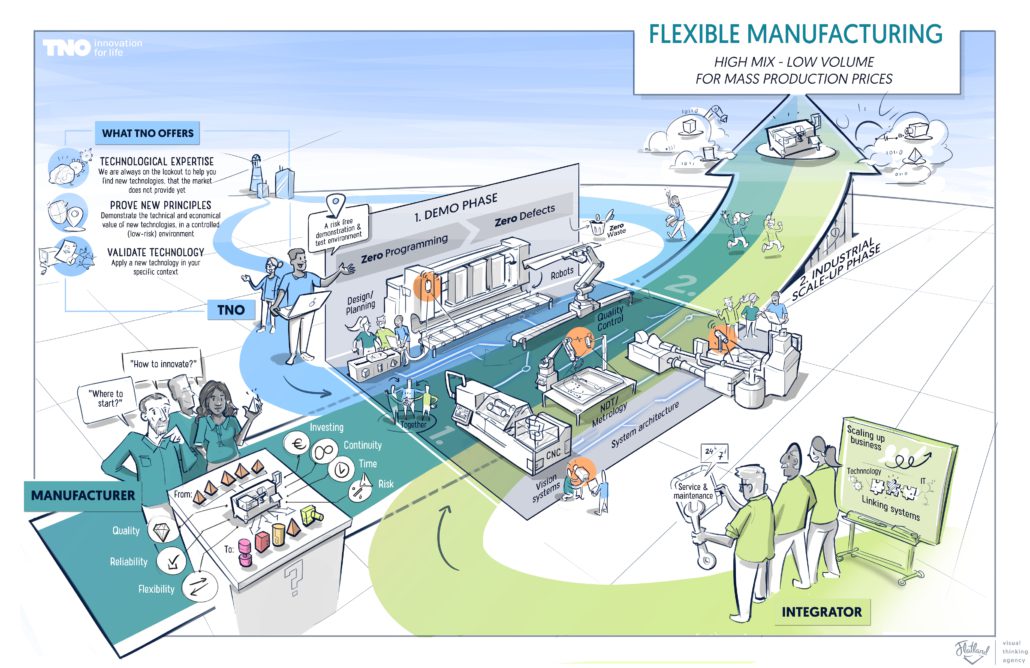

Kleine en middelgrote bedrijven vinden de techniek vaak al interessant, maar ze weten niet precies wanneer het interessant is om vanuit commercieel of organisatorisch oogpunt in te stappen.

Daarom werd er tijdens de workshop aandacht besteed aan:

- collaboratieve robots;

- taakverdeling tussen mens en robot

- welke interactie er nodig is tussen mens en robot om een gezamenlijk doel te kunnen bereiken.

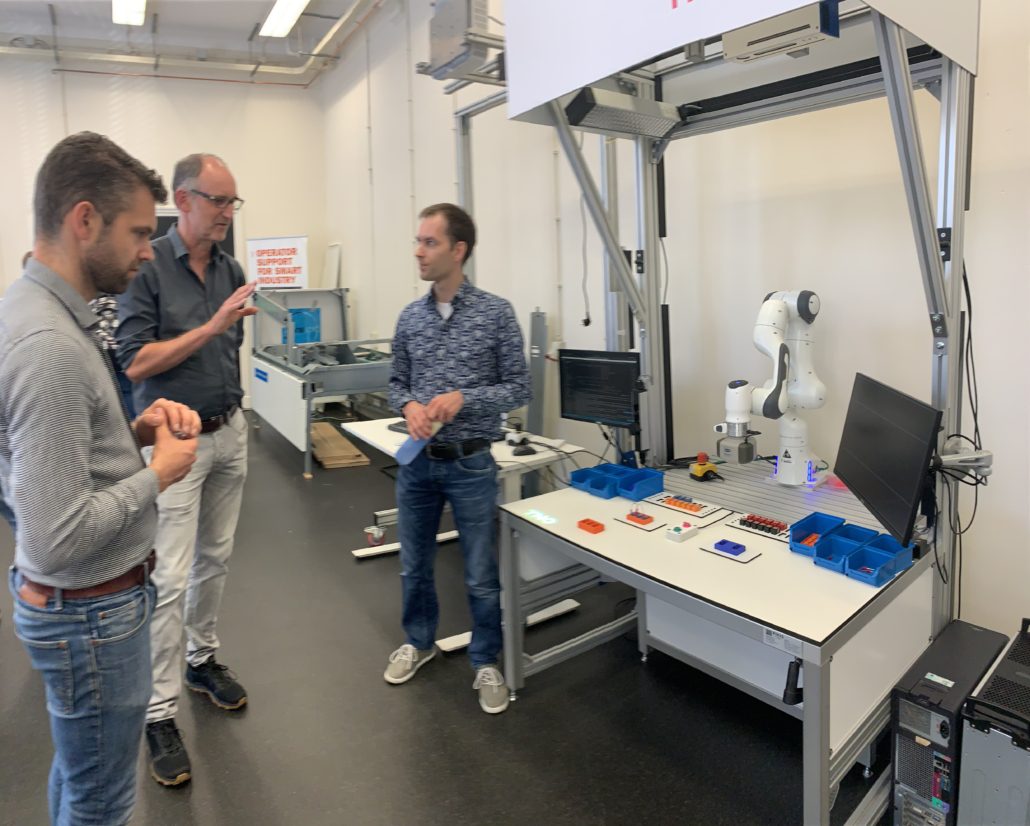

Demo met AR

Daarbij werd er ingegaan op de volgende vraagstukken.

- Waarom samenwerken met een robot of cobot?

Het kan interessant zijn om robots in te zetten wanneer er binnen je bedrijf veel repetitieve handelingen plaatsvinden. Ook kan het zorgen voor een efficiëntere taakverdeling. Een mens-robot samenwerking kan zorgen voor een goede werkbalans, omdat ze deels overlappende en deels complementaire capaciteiten hebben. Zo kan een robot ondersteunen bij repeterende fysieke taken, door bijvoorbeeld het oppakken en plaatsen van onderdelen, terwijl de mens de meer (cognitief) complexere taken uitvoert. - Waarom het interessant is voor het MKB

Volledige automatisering is met name bij kleine series en veel product varianten niet altijd mogelijk. Met name binnen het MKB is er behoefte aan flexibiliteit: productie waarin operators èn robots ingezet worden en (samen)werken. Echter de samenwerking en interactie tussen mens en robot is niet een natuurlijke zoals tussen 2 collega’s. Met het ontwerpen en implementeren van een productie lijn of werkplek moet je vooraf nadenken over communicatie tussen operator en robot: hoe weet de robot wat hij moet doen? Hoe weet de operator of de robot klaar is en waar in de werkplek de robot zal gaan werken?

TNO heeft een mens machine interactie canvas ontwikkeld waarin deze aspecten aan bod komen. Door het gebruik van dit canvas breng je op een gestructureerde manier de mogelijke interacties in kaart en ook op welke wijze je die in de werkplek realiseert. Het inzetten van deze nieuwe technologie kan hierdoor bijdragen aan een efficiënte en flexibele productie waarin mens en robot gezond en veilig samenwerken.

Demo met cobot

Interesse in de meerwaarde van mens-robot interactie voor jouw bedrijf?

Het canvas geeft meerwaarde om de informatie over taakverdeling en interacties vast te leggen en over te kunnen dragen naar externen, bijv. integrators, klanten. Het canvas helpt ook bij het inschatten van je business case. Je kan een snelle check doen welke processen zich nog meer voor samenwerking lenen, zodat je cobot flexibeler inzetbaar is. Je kan beter de haalbaarheid en mogelijke aandachtspunten en risico’s inschatten.

Plan een demosessie bij TNO in RoboHouse!

Neem CONTACT op.

Rondleiding Robohouse