Inspiratiecase: Boers & Co Augmented Reality

Augmented Reality (AR) in een productieomgeving, wat levert dat op? Die vraag staat centraal in de pilot die Boers & Co en TNO momenteel doen. Samen onderzoeken zij wat AR-ondersteuning betekent bij het handmatig assembleren van productonderdelen. Hoe verloopt de interactie tussen medewerker en techniek? Zijn er daadwerkelijk resultaten in kwaliteit en doorlooptijd op te merken? En zo ja, wegen die op tegen de investeringen die je moet doen?

Guided manufacturing: ondersteuning bij complex en nieuw werk

Veel complexe en sterk variërende taken binnen de industrie zijn nog steeds mensenwerk. Wel komt er meer en meer technologie beschikbaar om mensen daarbij te ondersteunen (guided manufacturing). Denk aan exoskeletten, cobots, AR-brillen en AR-projectietechnologie. Reinier Könemann van TNO doet onderzoek naar de toepassing van guided manufacturing bij het inwerken van nieuwe medewerkers, het effect op werkplezier en het kwaliteitsverschil bij het ondersteunen van complexe processen.

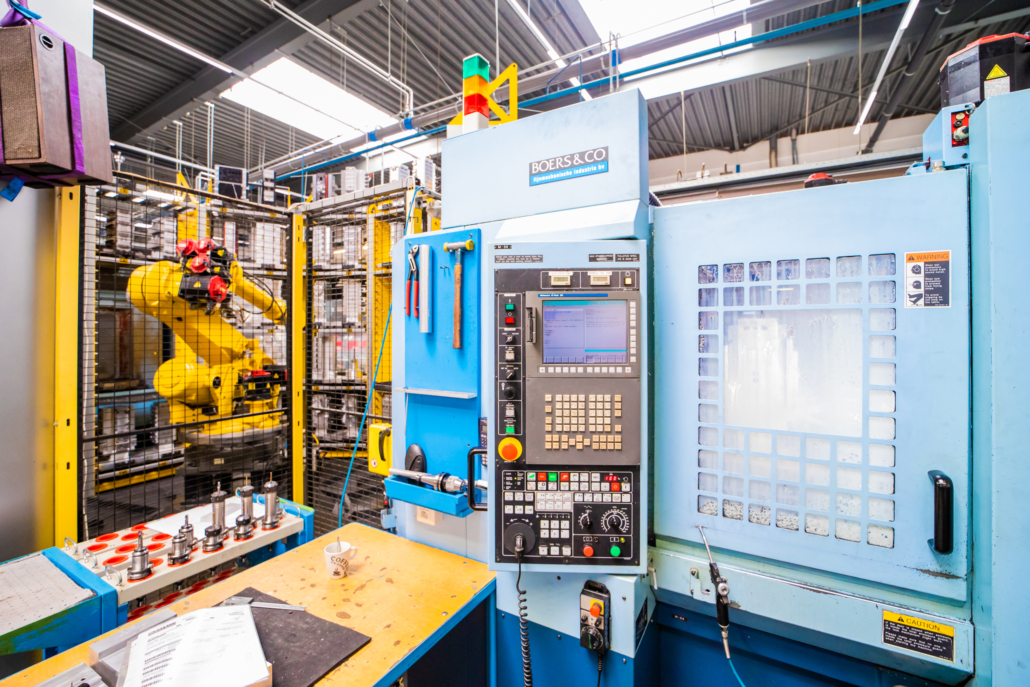

Samen met Ward Bingley, Manager Operations bij Boers & Co MechaTronica Industrie, toetst hij de toegevoegde waarde van AR-technologie in een bestaand assemblageproces. Boers & Co produceert en assembleert fijne product(onderdelen) uit diverse materialen voor bijvoorbeeld reddingsuitrustingen, instrumenten voor oogchirurgie en aerospace. Het bedrijf werkt veel met flexkrachten, waardoor inleren vaak nodig is. De verwachting is dat dit met een AR-systeem/instructie met minimale inspanning van ervaren medewerkers kan.

SMITZH spreekt met Frits (L), Reinier (M) en Ward (R) over de pilot bij Boers & Co

Smart Joints in elkaar zetten vergt precisie

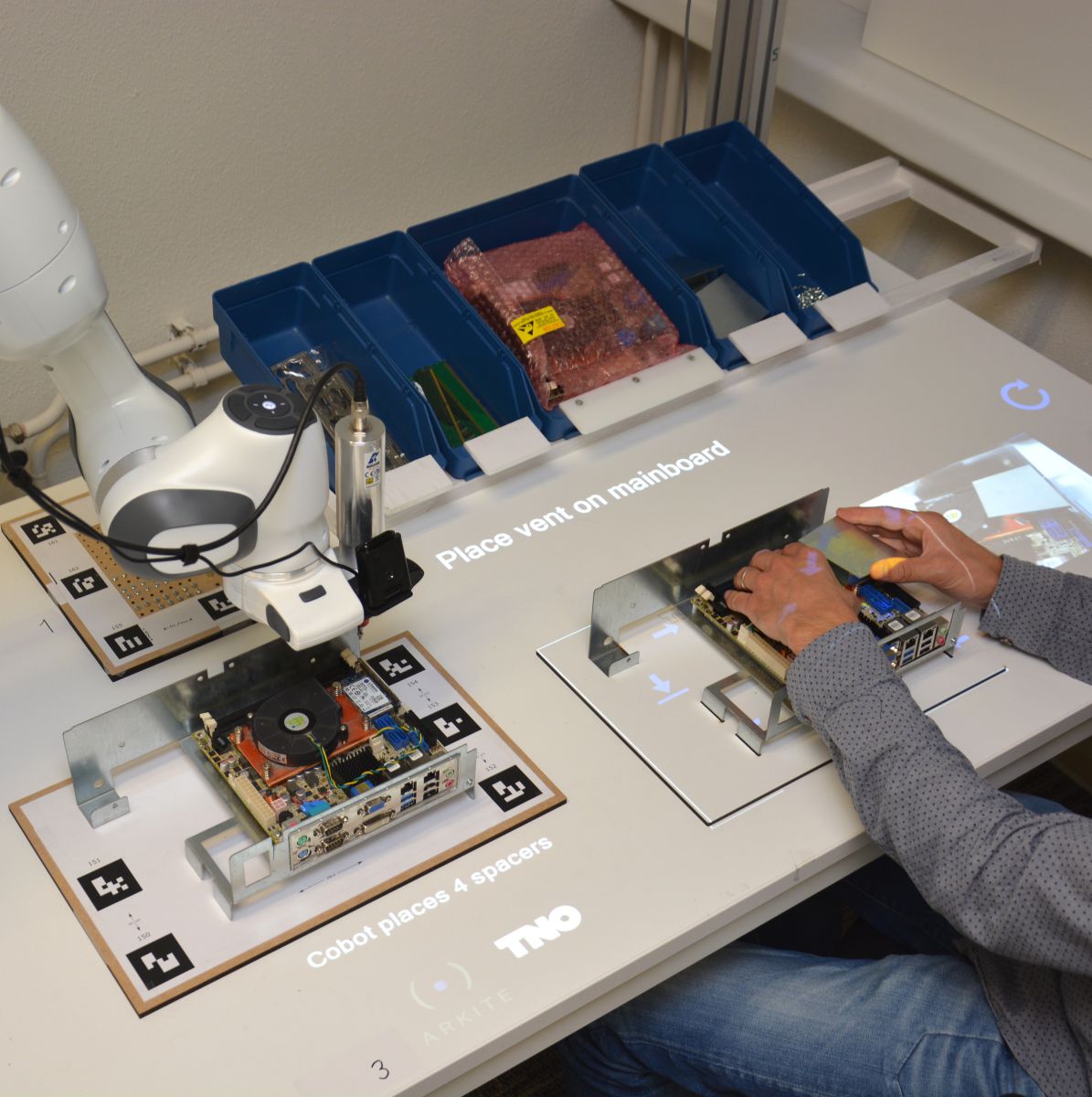

Medewerker Frits Koole assembleert SmartJoints. De SmartJoint is een productonderdeel van het exoskelet van Laevo, een mechanisch harnas om je rug te ontlasten tijdens voorovergebogen houdingen. Frits staat aan een flexibel in te richten werktafel met 42 bakjes vol verschillende productonderdelen en krijgt stap voor stap aanwijzingen op de tafel en bakjes geprojecteerd over wat hij moet doen.

Reinier: “Ik heb de fysieke werkopstelling bij Boers & Co precies gelaten zoals die was. Het enige wat TNO tijdens de pilot toegevoegd heeft, zijn twee projectoren, een camera, de nodige sensoren en een lcd-scherm. Vervolgens ben ik een paar dagen kwijt geweest aan het programmeren van de stappen en toevoegen van plaatjes en teksten.”

Frits: “Door de toevoeging van AR word je verplicht om het proces stapsgewijs te volgen. Vergeet ik de lijm te pakken, dan registreert een sensor dat. Er wordt een rode kleur geprojecteerd op mijn hand en ik kan simpelweg niet verder naar de volgende stap. Dat is wel echt anders dan het werken met een papieren handleiding of stickers met nummers.”

Van batch productie naar one-piece-flow

De AR-instructie helpt bij de switch die Boers & Co wil maken van assembleren in batch naar one-piece-flow. One-piece-flow is het produceren en verplaatsen van één item per keer (of kleine en consistente hoeveelheden per keer) door een serie van processtappen. Dit gebeurt zo geleidelijk mogelijk, waarbij alleen wordt gemaakt wat de volgende stap nodig heeft. Dit is het tegenovergestelde van klassieke batch productie waarbij grote hoeveelheden ineens gemaakt worden, liggen te wachten en weer verder gaan in het proces. Het grote voordeel van one-piece-flow is dat er veel soorten verspillingen geëlimineerd kunnen worden (waaronder overproductie, wachten en kwaliteitsproblemen).

Flexibel leveren in kleine aantallen tegen hoge kwaliteit

Ward: “Veel van onze klanten vragen om een flexibele productie gekoppeld aan hun eigen processen. Voorraad kost immers geld. Tegen de tijd dat we een oplage geproduceerd hebben, kunnen onze klanten al weer iteraties aan het ontwerp hebben doorgevoerd. Dit vraagt maximale flexibiliteit. Middels Quick Response Manufacturing, werken we in kleine series en proberen we voorraden in de supply chain te voorkomen. Mensen doen niks bewust verkeerd. Maar in een complexe samenstelling is een vergissing snel gemaakt, helemaal als de series klein zijn. Dan neemt de kans hierop toe. Ik wil weten of de inzet van AR helpt bij het verminderen van het aantal fouten. En of de kosten daarvan opwegen tegen de kwaliteitsverbetering.”

Met behulp van AR worden aanwijzingen op het werkblad, de bakjes en de hand van Frits geprojecteerd.

Meten, meten, meten…op zoek naar balans

Reinier: “In de pilot meten we alles. Hoe lang een medewerker over de stappen doet, welke stappen veel tijd kosten of mogelijk fouten opleveren. Dankzij Boers & Co hoefden we geen 0-meting te doen. Het bedrijf had al veel data om aan ons te overhandigen.”

Ward: “Binnen Boers & Co zijn alle machines connected. We zijn een smart factory. We zetten flink in op IoT en Big Data, we hebben al een pilot gedaan met het tellen van onze voorraad met een drone, sensoren meten trillingen, temperaturen en andere parameters in onze machines en we zijn bezig met de implementatie van cobots waar het kan en binnenkort rijdt hier een AIV rond (redactie: Autonomous Intelligent Vehicle, een zelfstandig rijdende intelligente transportrobot). Omdat we altijd door willen bouwen aan onze smart factory, hebben we al nagedacht over hoe we dit soort AR-systemen straks kunnen plaatsen in ons nieuwe pand wat in februari 2020 gereed is. Wij sturen niet alleen op het verkorten van de tijd dat we met een product bezig zijn, maar willen de totale doorlooptijd van het productieproces verkorten. Dat betekent optimaliseren door wachttijden weg te nemen en fouten te voorkomen.”

Reinier: “Uiteraard wil je precies weten hoeveel het voorkomen van een fout je kost. Je bent op zoek naar balans. Waar die ligt, maken we met deze pilot meer inzichtelijk. We gebruiken de resultaten uit deze pilot om generieke uitspraken te doen die relevant zijn voor andere type processen of bedrijven die deze technologie willen toepassen.”

Ervaring en leercapaciteit

Ward: “Op dit moment kunnen we nog niets over de resultaten zeggen; maar ik heb het idee dat ik al kwaliteitsverschillen zie.”

Frits: “Het werken met de AR, maakt het inleren makkelijk. Inmiddels weet ik wel hoe de SmartJoint in elkaar moet zetten. Toch houdt het systeem me scherp. Het is niet storend.”

Reinier licht toe dat er in een volgende pilot ook getest kan worden met de flexibiliteit van het AR-systeem. Nu is het statisch en ziet Frits dezelfde stappen als gisteren. Er zouden aanpassingen kunnen komen naar ervaringsniveau en/of leercapaciteit. Bijvoorbeeld de informatie reduceren op basis van het aantal herhalingen of de snelheid waarmee een bepaalde stap doorlopen wordt.

Vervolgstappen

De werkopstelling bij Boers & Co is bij publicatie van dit artikel verdwenen. Bedrijven met interesse kunnen een soortgelijke demo-opstelling bekijken in fieldlab RoboHouse. TNO voert op dit moment analyses uit op de verzamelde data. Op 23 oktober wordt een afsluitende workshop georganiseerd bij RoboHouse voor iedereen met interesse. Deelnemers kunnen er aan de slag met een canvas om te bepalen of, en waar zij de AR-technologie in kunnen zetten en wat het oplevert binnen hun bedrijf. Tijdens deze bijeenkomst worden de resultaten gedeeld van het overkoepelende SMITZH project guided manufacturing. Ook Ward en Reinier zullen hier hun bevindingen terugkoppelen.

De techniek die in deze pilot wordt ingezet heet Augmented Reality (AR). AR betekent letterlijk “het toevoegen van informatie aan de werkelijkheid”. Een smart beamer projecteert werkinstructies (biiv foto’s, tekst, filmpjes, een pijl) voor de operator stapsgewijs op het werkblad of het product. Een camera ziet dat de medewerker een onderdeel heeft gepakt of geplaatst, waardoor automatisch de volgende werkinstructie wordt geprojecteerd. TNO ontwikkelt demonstrators en doet onderzoek naar de effectiviteit van dergelijke nieuwe AR technologie samen met bedrijven (zoals met Werkse!) en Fieldlabs (zoals in Robohouse).

De techniek die in deze pilot wordt ingezet heet Augmented Reality (AR). AR betekent letterlijk “het toevoegen van informatie aan de werkelijkheid”. Een smart beamer projecteert werkinstructies (biiv foto’s, tekst, filmpjes, een pijl) voor de operator stapsgewijs op het werkblad of het product. Een camera ziet dat de medewerker een onderdeel heeft gepakt of geplaatst, waardoor automatisch de volgende werkinstructie wordt geprojecteerd. TNO ontwikkelt demonstrators en doet onderzoek naar de effectiviteit van dergelijke nieuwe AR technologie samen met bedrijven (zoals met Werkse!) en Fieldlabs (zoals in Robohouse).