VandeGrijp: inspirator op het gebied van robotisering en digitalisering

Automatisering van processen en de inzet van robots in de maakindustrie zijn cruciaal. Zowel in de strijd tegen personeelstekorten als in het verkrijgen van betere kwaliteit tegen lagere kosten. Ook staalbedrijf VandeGrijp speelt daar met de aanschaf van een las- en snijrobot op in. Maar hoe zorg je er nou voor dat de robot uiteindelijk niet staat te verstoffen in de hoek? SMITZH sprak erover met directeur Paul Nederlof in het kader van de Drechtsteden Innovatie Roadmap Smart Manufacturing. Hij vertelt over de inzet van de robot en hoe hij door middel van digitalisering de bedrijfscultuur- en processen probeert te transformeren.

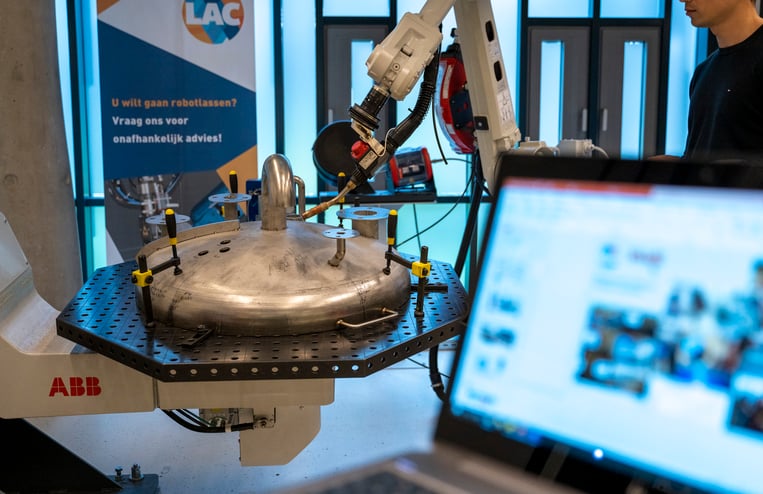

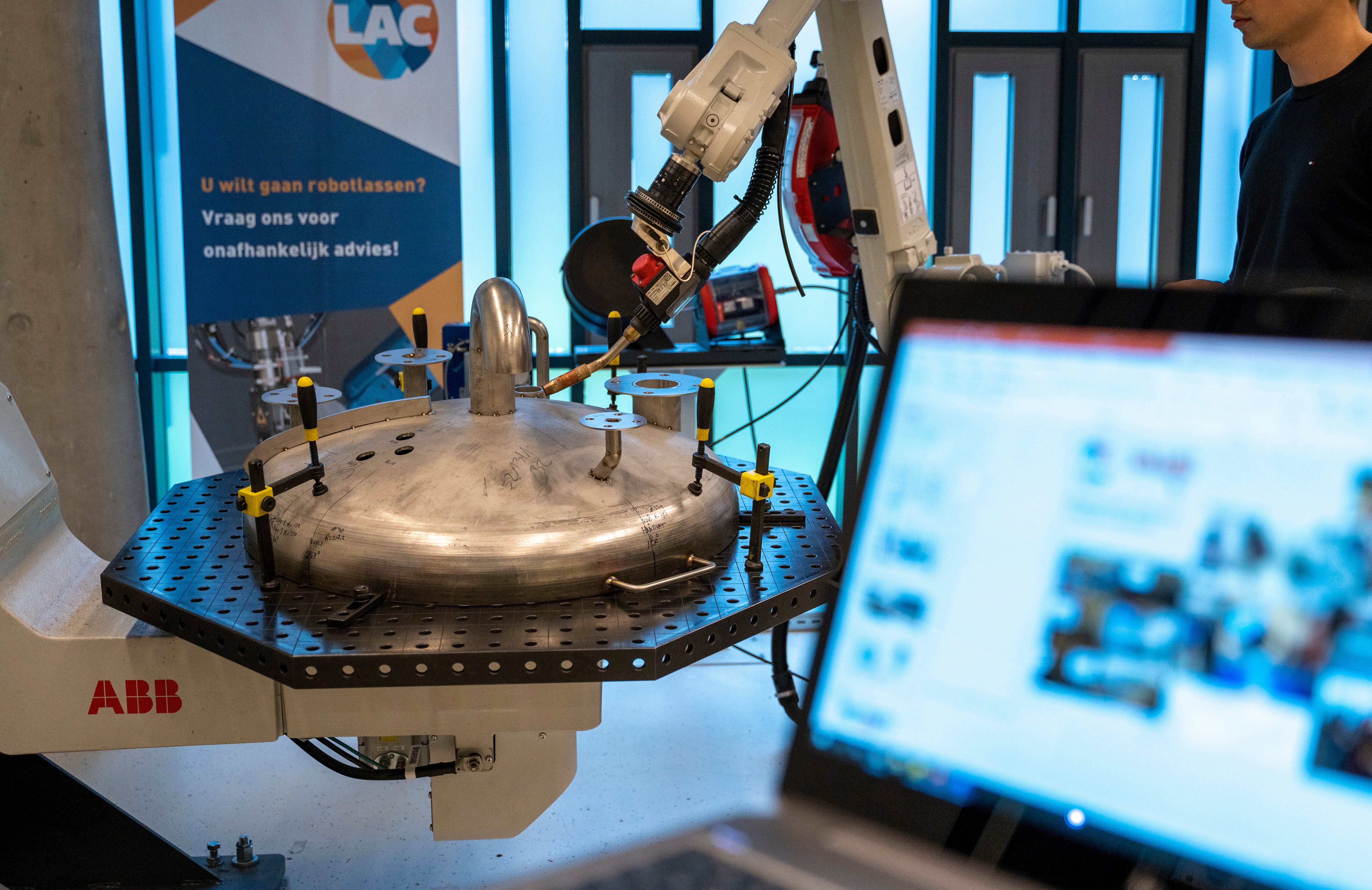

VandeGrijp maakt buizen, cilinders, conussen en schalen van stalen platen voor de (inter)nationale on- en offshore markt. Die platen rolt het bedrijf in een wals om ze vervolgens dicht te lassen. Een essentieel onderdeel van de productie bij VandeGrijp is dus het lasproces. Nederlof: “Lassen neemt veel tijd in beslag en is foutgevoelig, omdat we pas achteraf kunnen controleren of het goed is gegaan. Mocht er tijdens het lassen iets fout zijn gegaan, ben je uren bezig om je fout te herstellen. Dan is je marge direct weg.

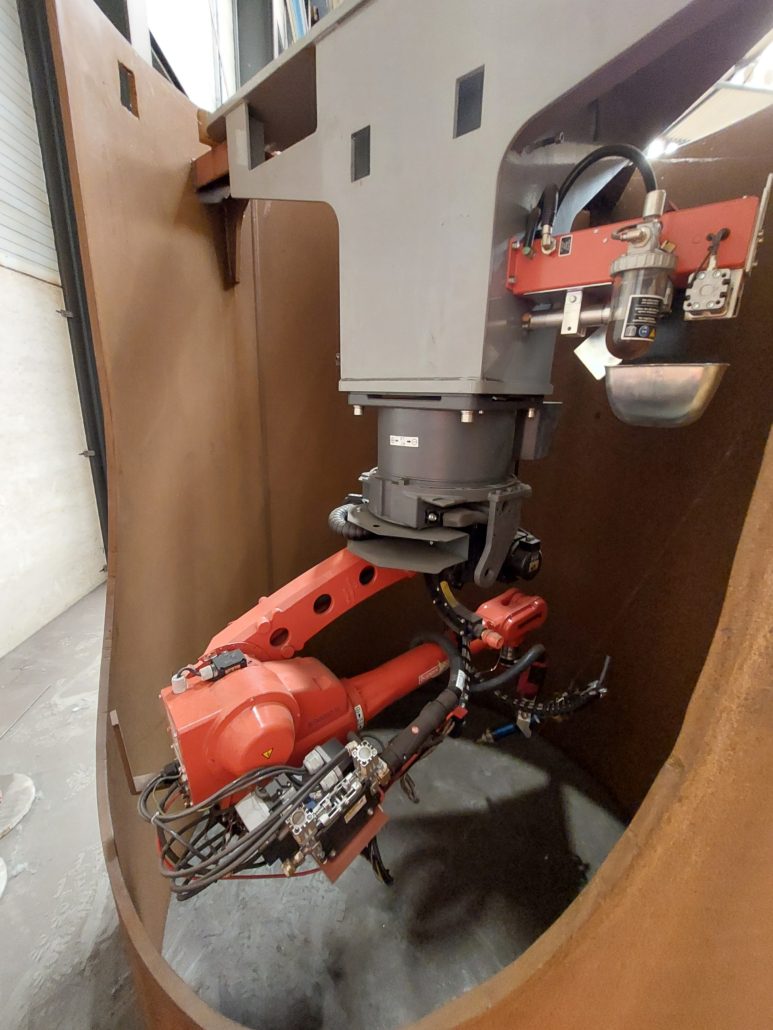

Een aantal jaren geleden kwam ik bij een staalleverancier terecht die een lasrobot van Valk Welding gebruikte voor snijwerk. Dat zag er zo goed uit dat ik meteen besloot om er ook een voor ons bedrijf aan te schaffen. Tot nu toe hebben we de robot vooral ingezet voor het branden van gaten in zeer grote buizen. We willen hem de komende tijd ook proberen meer in te zetten voor laswerk.”

Over VandeGrijp

Het hoofdkantoor van VandeGrijp ligt in Papendrecht. Het bedrijf telt in totaal 50 medewerkers die op een oppervlakte van 8000 m2 werken aan grote stalen constructies die onder meer gebruikt worden als funderingen voor kranen op schepen en ladingtanks voor de opslag van vloeibaar gas. VandeGrijp is gespecialiseerd in het maken van buizen en buisconstructies.

Nederlof: “We lassen voornamelijk onder poederdek, dat noemen we ook wel gemechaniseerd lassen. We maken buizen variërend van 500 tot 10.000 mm diameter. Op dit moment zijn we bezig met een project waarbij de diameter 8.700 mm is. Dat is wel echt een uitdagende klus. Hoe dikker het staal, des te maatgevender is het lasproces voor de doorlooptijd. Bovendien komen de marges in gevaar bij te veel afkeur in dit proces,. Zeker met de huidige inkoopprijzen van staal. We zijn daarom aan het kijken hoe de lasrobot ons bij de meer uitdagende lasprojecten kan ondersteunen. In de ideale wereld zou mijn klant zijn parameters en de wensen qua buissoort- en dikte zelf invullen via de website. Op die manier zou de lasrobot direct aangestuurd kunnen worden en is de kans op fouten nihil.”

Het uiteindelijke doel van VandeGrijp is om de kosten onder controle te krijgen en verder te verlagen door onder andere de inzet van de lasrobot. “Je wilt je prijzen kunnen verlagen om competitief te blijven. ”

Nederlof: “Bij te veel of grote fouten en afkeur in het lasproces komen de marges in gevaar. Zeker met de huidige inkoopprijzen van staal.”

Automatisering en digitalisering via QRM

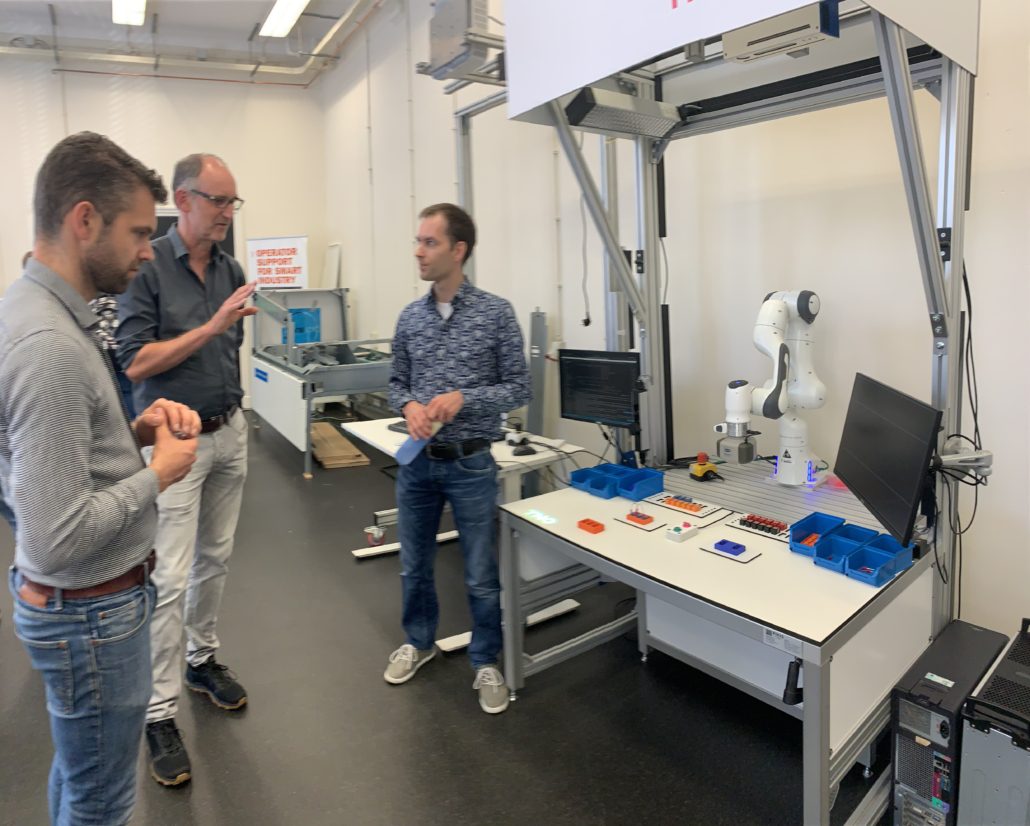

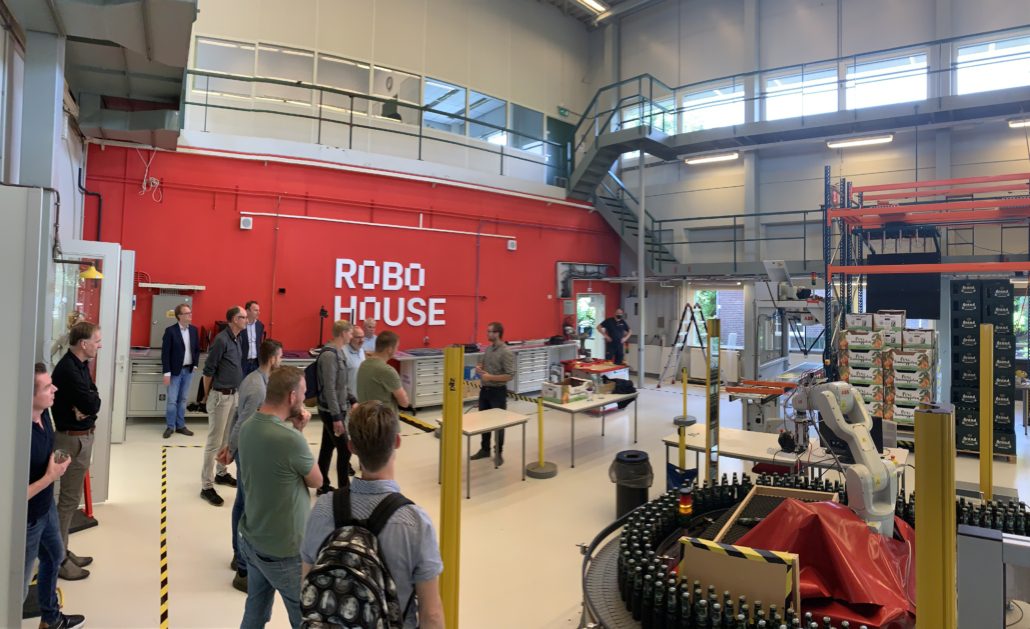

De maakindustrie is continu in beweging. Om de concurrentiepositie te behouden en het bedrijf toekomstbestendig te maken, focust Nederlof met VandeGrijp naast robotisering ook op het verbeteren van bedrijfsprocessen door middel van digitalisering. “We moeten sneller en flexibeler kunnen reageren op de markt.” De afgelopen acht jaar is hij intensief bezig geweest om de bedrijfscultuur te transformeren en samenwerking tussen medewerkers te verbeteren om dit voor elkaar te krijgen. VandeGrijp is lid van ondernemersorganisatie FME en maakt gebruik van oZone, een opleidingsplatform voor technische bedrijven met als doel om personeel zich verder te laten ontwikkelen.

Nederlof: “Sinds mijn aanstelling ben ik samen met medewerkers bezig het bedrijf elke dag beter te maken. Dat doen we volgens de Quick Response Manufacturing (QRM)-methode. Dit houdt in dat we ons vooral richten op het verbeteren van de doorlooptijden van het productieproces. Zo hebben we onder andere de urenregistratie gedigitaliseerd. Op tablets registreren collega’s dan ook hoeveel tijd ze kwijt zijn aan specifieke productieprocessen, administratie en logistiek. Maar ze registreren ook het aantal niet-productieve uren om nieuwe projecten steeds efficiënter op te pakken. Op die manier kunnen we precies zien waar elke collega zijn of haar tijd aan besteedt en waar winst te behalen valt.”

VandeGrijp wil hierin verder doorontwikkelen en werkt nu aan vervolgstappen, bijvoorbeeld om kwaliteit te kunnen monitoren.

Zonder wrijving geen staal

Waar veranderingen in een organisatie plaatsvinden, ontstaat soms wrijving. Nederlof was zich daar vanaf het begin van zijn aanstelling van bewust. “Het kost tijd om je mensen mee te krijgen. Je moet geduld hebben en zorgen dat elke stap in het verbeteringsproces goed gecommuniceerd wordt. Het is vooral belangrijk om aandacht te besteden aan het individu en te kijken waar een medewerker blij van wordt. Maandelijks voeren we dan ook gesprekken met collega’s om te inventariseren waar ze energie van krijgen. Ze kunnen cursussen volgen en we stimuleren hen om zichzelf te scholen door middel van leerprogramma’s op de tablets. Als een collega even niets te doen heeft, kan hij of zij zichzelf op die manier ontwikkelen.”

Of dit gemakkelijk gaat? Nederlof: “Niet altijd. Het is lastig om medewerkers gemotiveerd te houden om zich te ontwikkelen. Daar hebben we nog wel wat werk aan de winkel.”

Nederlof is desalniettemin trots op hoe collega’s meebewegen. “We hebben ontzettend veel geleerd van elkaar. We zijn als organisatie volwassener geworden. Een echte omslag zie je terug in de werkvoorbereiding. Toen ik net begon, wilden we uit enthousiasme nog weleens te snel starten met projecten terwijl belangrijke informatie nog ontbrak. Hier heb ik erg op gehamerd. We starten nu geen projecten meer voordat alle gegevens en papieren voorhanden zijn. Dat scheelt heel veel gedoe tijdens het productieproces.” Het bedrijf omarmt nieuwe technologieën zoals de lasrobot steeds meer en de werknemers zien de voordelen ervan ook concreter worden. We proberen het inzetten van de robot steeds meer in de denkprocessen van de werknemers te krijgen.”

Positieve toekomst

Dat de nieuwe werkwijze binnen VandeGrijp zijn vruchten afwerpt, blijkt volgens Nederlof uit de positieve cijfers. “De lasrobot heeft zichzelf al terugverdiend. Dat is fijn om te zien. De komende jaren focussen we ons nog meer op het automatiseren van processen. En we kijken nog beter hoe we fouten in het lasproces kunnen voorkomen. Een voorbeeld daarvan is dat we het staal nu altijd voorverwarmen voor het lasproces om vervorming tegen te gaan.

Daardoor voorkomen we fouten aan de voorkant en dekken we risico’s in. We zien de toekomst met mogelijk nieuwe samenwerkingen met partners in de regio dan ook met vertrouwen tegemoet.”

Heb jij een bedrijf in de maakindustrie en wil je graag weten hoe digitalisering jouw productieproces en marges kan verbeteren? Neem dan contact op met Jan Terlingen.